Dans le paysage manufacturier dynamique d’aujourd’hui, le remplissage efficace et précis des produits liquides est primordial pour les entreprises dans une multitude de secteurs, de l'agroalimentaire aux produits pharmaceutiques et cosmétiques. Répondre aux exigences du marché exige une compréhension approfondie des processus de remplissage de produits liquides et des systèmes avancés qui les rendent possibles. Cet article explore les fondamentaux du remplissage de produits liquides, explore les principes fondamentaux de ces systèmes, décrit leurs composants clés et propose des conseils pour choisir l'équipement de remplissage adapté à vos besoins spécifiques. Cet aperçu complet constituera une base précieuse pour toute personne impliquée dans la fabrication, le conditionnement ou l'approvisionnement de solutions de remplissage de liquides.

Comprendre le remplissage des produits liquides

Le remplissage de produits liquides consiste à transférer un produit liquide d'un vrac vers des contenants individuels, tels que des bouteilles, des canettes ou des sachets. Ce procédé est essentiel au conditionnement et à la préparation des produits destinés à la distribution et à la consommation. Son efficacité et sa précision peuvent avoir un impact significatif sur le coût global de production, la qualité du produit et la satisfaction des consommateurs.

L'importance d'un remplissage efficace des produits liquides

Remplir avec précision et régularité des contenants de produits liquides est un processus complexe. Il exige un équilibre délicat entre rapidité, précision et hygiène. Des processus de remplissage inefficaces peuvent entraîner une cascade de conséquences négatives, notamment :

Déchets de produits : Le surremplissage entraîne une perte directe de produit, ce qui a un impact sur la rentabilité.

Niveaux de remplissage incohérents : Les variations dans les niveaux de remplissage nuisent à la perception de la marque et peuvent entraîner des problèmes juridiques concernant des quantités faussement représentées.

Contamination: Une mauvaise étanchéité ou un équipement insalubre peuvent contaminer les produits, ce qui présente de graves risques pour la santé et entraîne des rappels coûteux.

Vitesses de production lentes : Les goulots d’étranglement dans le processus de remplissage peuvent réduire considérablement la production globale, entravant ainsi la capacité à répondre aux demandes du marché.

Augmentation des coûts de main-d’œuvre : Les processus de remplissage manuels ou semi-automatiques nécessitent beaucoup de main-d’œuvre et augmentent les dépenses opérationnelles.

Par conséquent, investir dans des équipements de remplissage avancés et bien entretenus est essentiel pour optimiser l’efficacité de la production, minimiser les déchets, garantir l’intégrité du produit et, en fin de compte, renforcer la rentabilité.

Principes fondamentaux du remplissage de produits liquides : principes fondamentaux

Le remplissage de produits liquides repose essentiellement sur des principes fondamentaux de physique et d'ingénierie. La compréhension de ces principes est essentielle pour choisir le bon équipement et optimiser ses performances. Voici quelques concepts clés :

Volume vs. Niveau de remplissage : Les deux principales méthodes de remplissage de liquide reposent sur le contrôle du volume ou du niveau du liquide dans le contenant. Le remplissage volumétrique permet de distribuer une quantité précise de liquide, tandis que le remplissage à niveau vise à obtenir une hauteur de remplissage constante, quelles que soient les variations mineures du volume du contenant. Le remplissage volumétrique est généralement privilégié pour les produits vendus au poids ou au volume, tandis que le remplissage à niveau est souvent choisi pour des raisons esthétiques, garantissant une présentation uniforme en rayon.

Remplissage par gravité : Il s'agit de l'une des méthodes les plus simples et les plus économiques. Le liquide s'écoule dans le récipient par gravité depuis un réservoir suspendu. Le remplissage par gravité convient aux liquides fluides et à faible viscosité.

Remplissage sous pression : Cette méthode utilise de l'air ou du gaz sous pression pour forcer le liquide dans le récipient. Elle est efficace pour remplir des liquides visqueux ou mousseux et est souvent utilisée pour les boissons gazeuses.

Remplissage sous vide : Cette technique utilise le vide pour aspirer le liquide dans le récipient, éliminant ainsi les poches d'air et prévenant la dégradation du produit. Elle est particulièrement adaptée aux liquides fragiles ou sensibles à l'oxygène.

Remplissage du piston : Les remplisseuses à piston utilisent un mécanisme à piston et cylindre pour aspirer le liquide dans le cylindre, puis le distribuer dans le récipient. Elles sont réputées pour leur grande précision et conviennent à une large gamme de viscosités de liquides.

Remplissage de la pompe : Différents types de pompes, telles que les pompes à lobes rotatifs, à engrenages ou centrifuges, peuvent être utilisés pour acheminer le liquide vers les têtes de remplissage. Le remplissage par pompe offre une grande polyvalence et est souvent utilisé pour les applications à gros volumes.

Poids net du remplissage : Cette méthode sophistiquée pèse le contenant avant et après remplissage, garantissant des quantités précises basées sur le poids plutôt que sur le volume. Elle est idéale pour les produits de grande valeur où la précision est primordiale.

Composants des systèmes avancés de remplissage de produits liquides

Les systèmes modernes de remplissage de produits liquides sont des machines complexes et intégrées, composées de nombreux composants fonctionnant en harmonie. Comprendre le fonctionnement de chaque composant est essentiel pour la maintenance, le dépannage et l'optimisation du système. Les principaux composants sont :

Système d'alimentation : Le système d'alimentation assure l'acheminement des contenants vides vers la machine de remplissage. Il peut comprendre des convoyeurs, des redresseurs et des orienteurs. Une alimentation efficace garantit un approvisionnement continu en contenants, sans goulots d'étranglement.

Têtes de remplissage : Ces têtes constituent le cœur du système de remplissage et assurent la distribution du liquide dans les contenants. Le nombre et le type de têtes de remplissage déterminent la vitesse et la précision de remplissage de la machine. Différents types de têtes de remplissage sont conçus pour des liquides et des méthodes de remplissage spécifiques.

Buses : Les buses constituent le point de contact final entre la tête de remplissage et le récipient. Elles sont conçues pour distribuer le liquide de manière fluide et précise, minimisant ainsi les éclaboussures et la formation de mousse. La conception des buses est essentielle pour éviter la contamination du produit et garantir un remplissage propre.

Pompes et vannes : Les pompes servent à transférer le liquide du réservoir d'alimentation vers les têtes de remplissage. Des vannes contrôlent le débit et assurent une distribution précise. Le type de pompe et de vanne utilisé dépend de la viscosité du liquide, des exigences de pression et de la vitesse de remplissage souhaitée.

Système de contrôle : Le système de contrôle est le « cerveau » de la remplisseuse. Il surveille et contrôle tous les aspects du processus de remplissage, notamment la vitesse et le volume de remplissage, ainsi que la sécurité de la machine. Les systèmes de contrôle modernes intègrent souvent des automates programmables industriels (API) et des interfaces homme-machine (IHM) pour une utilisation et un enregistrement des données simplifiés.

Capteurs et mécanismes de rétroaction : Des capteurs surveillent divers paramètres, tels que la présence du contenant, le niveau de remplissage et la vitesse de la machine. Des mécanismes de rétroaction permettent d'ajuster le processus de remplissage en fonction des données des capteurs, garantissant ainsi des remplissages constants et précis.

Systèmes de bouchage et de scellage: Après remplissage, les contenants doivent être bouchés ou scellés pour éviter les fuites et préserver l'intégrité du produit. Les machines de bouchage peuvent appliquer différents types de fermetures, comme les capsules à vis, à pression et à sertir. Les machines de scellage assurent une fermeture hermétique entre le contenant et la fermeture.

Systèmes d'étiquetage: Les systèmes d'étiquetage appliquent des étiquettes sur les conteneurs remplis, fournissant des informations sur le produit, la marque et les détails de conformité réglementaire.

Système de décharge : Le système de déchargement retire les conteneurs remplis et étiquetés de la machine de remplissage, généralement à l'aide de convoyeurs pour les transférer vers les étapes d'emballage suivantes.

Système de nettoyage en place (NEP) : Le maintien de l'hygiène est primordial lors du remplissage de produits liquides. Les systèmes CIP nettoient et désinfectent automatiquement la machine de remplissage sans démontage, réduisant ainsi les temps d'arrêt et minimisant les risques de contamination.

|

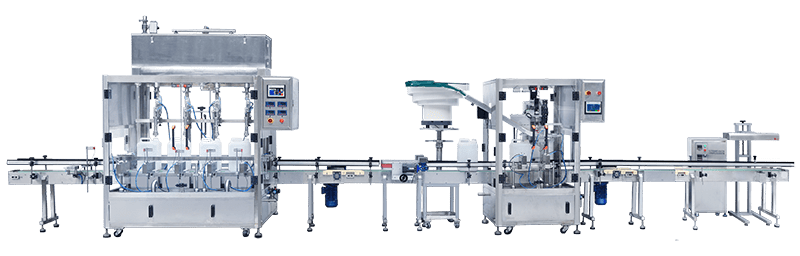

| Ligne de production automatique de remplissage, bouchage et scellage de liquides à pesage 4/6/8 têtes XBCZ |

Choisir le bon équipement de remplissage : facteurs à prendre en compte

Choisir le bon équipement de remplissage est une décision cruciale qui impacte votre efficacité de production, la qualité de vos produits et votre rentabilité globale. Plusieurs facteurs doivent être soigneusement pris en compte :

1. Caractéristiques du produit :

Les propriétés du produit liquide jouent un rôle important dans le choix du type d'équipement de remplissage à utiliser. Parmi les principales caractéristiques à prendre en compte, on peut citer :

● Viscosité : Les liquides plus épais et plus visqueux peuvent nécessiter des types de pompes et de buses de remplissage différents de ceux des liquides fins et aqueux.

● Fluidité : Certains liquides peuvent être sujets à la formation de mousse ou aux éclaboussures, ce qui peut affecter le processus de remplissage.

● Sensibilité à la température : Certains liquides peuvent nécessiter un chauffage ou un refroidissement pendant le processus de remplissage pour maintenir leur consistance et leur stabilité.

● Exigences sanitaires : Pour certains produits, tels que les produits alimentaires et pharmaceutiques, les équipements de remplissage doivent répondre à des normes sanitaires strictes.

2. Type et taille du conteneur :

Le type de contenant utilisé influence également le choix de l'équipement de remplissage. Chaque contenant présente des tailles de col, des formes et des exigences de fermeture différentes, auxquelles la machine de remplissage doit répondre.

● Bouteilles : Les bouteilles en verre ou en plastique sont des contenants courants pour les liquides. Elles peuvent être munies de bouchons à vis, à pression ou en liège.

● Canettes : Les canettes métalliques sont souvent utilisées pour les boissons et autres liquides. Elles nécessitent généralement un équipement de remplissage et de fermeture spécialisé.

● Pochettes : Les sachets souples sont de plus en plus populaires pour les portions individuelles de liquides. Ils nécessitent des technologies de remplissage et de scellage spécifiques.

|

|

|

3. Volume de production :

L'échelle de production est un autre facteur important dans le choix d'un équipement de remplissage. Les lignes de production à haut volume nécessitent des machines de remplissage capables de fonctionner à grande vitesse et de traiter efficacement de grandes quantités de produits.

● Production à petite échelle : Pour les petits lots ou les productions à faible volume, des machines de remplissage plus simples et plus compactes peuvent être appropriées.

● Production à grande échelle : Pour les applications à volume élevé, des systèmes de remplissage automatisés dotés de commandes avancées et de capacités à grande vitesse sont nécessaires.

4. Coût et budget

Le coût de l'équipement de remplissage est un critère crucial pour la plupart des fabricants. Si les systèmes de remplissage avancés offrent de nombreux avantages, ils peuvent également être coûteux. Il est important d'évaluer le coût total de possession, incluant le prix d'achat initial, les coûts de maintenance et les frais d'exploitation.

● Investissement initial : Le coût initial d’achat et d’installation de l’équipement de remplissage.

● Coûts d’entretien : Le coût des pièces, de la main-d’œuvre et des temps d’arrêt pour l’entretien et les réparations de routine.

● Coûts d’exploitation : Le coût de l’énergie, des consommables et de la main-d’œuvre nécessaires au fonctionnement de l’équipement.

5. Exigences de précision :

La précision de remplissage requise influencera le choix de la méthode de remplissage et la précision du système de contrôle.

6. Exigences sanitaires :

Les industries agroalimentaires, pharmaceutiques et cosmétiques ont des exigences sanitaires strictes. Choisissez des équipements conçus pour faciliter le nettoyage et la stérilisation.

7. Entretien et service :

Évaluer la disponibilité des pièces de rechange et du support de service pour l’équipement choisi.

8. Niveau d'automatisation :

Déterminez le niveau d’automatisation souhaité en tenant compte de facteurs tels que les coûts de main-d’œuvre et la flexibilité de la production.

Maintenance et optimisation des équipements de remplissage

Pour garantir des performances optimales et une longévité optimale des équipements de remplissage, un entretien et une optimisation réguliers sont essentiels. Voici quelques bonnes pratiques pour entretenir et optimiser les systèmes de remplissage :

1. Entretien régulier

● Inspections quotidiennes : Effectuez des inspections visuelles quotidiennes de la machine de remplissage et de ses composants pour identifier tout signe d'usure ou de dysfonctionnement.

● Nettoyage et assainissement : Nettoyez et désinfectez régulièrement la machine de remplissage et ses composants pour éviter la contamination et la croissance bactérienne.

● Lubrification : Lubrifiez les pièces mobiles selon les recommandations du fabricant pour réduire l'usure.

● Remplacement du filtre : remplacez régulièrement les filtres du système d'alimentation en produit pour empêcher les particules de pénétrer dans la machine de remplissage.

2. Suivi des performances

● Vitesse de production : Surveillez la vitesse de production pour vous assurer qu'elle fonctionne au rythme souhaité.

● Précision de remplissage : Vérifiez régulièrement la précision de remplissage pour vous assurer que les conteneurs sont remplis au volume correct.

● Suivi des temps d'arrêt : suivez les incidents de temps d'arrêt pour identifier les problèmes récurrents et mettre en œuvre des mesures correctives.

3. Formation des opérateurs

● Formation complète : Offrez aux opérateurs une formation complète sur le fonctionnement, la maintenance et le dépannage de la machine de remplissage.

● Procédures opérationnelles standard (SOP) : Élaborez et suivez les SOP pour la maintenance de routine, les démarrages et les arrêts.

● Amélioration continue : Encourager les opérateurs à identifier les domaines d’amélioration et à mettre en œuvre des changements pour optimiser le processus de remplissage.

4. Mises à niveau et rénovations

● Mises à niveau technologiques : restez au courant des dernières avancées en matière de technologie de remplissage et envisagez de mettre à niveau des composants ou des systèmes entiers pour améliorer les performances.

● Personnalisation : Travailler avec les fabricants d’équipements pour personnaliser la machine de remplissage afin de répondre à des besoins de production spécifiques.

● Intégration : intégrez la machine de remplissage à d'autres systèmes de production, tels que les lignes d'emballage et les systèmes de gestion d'entrepôt, pour créer un flux de production transparent.

L'avenir du remplissage de produits liquides

À mesure que la technologie évolue, l'avenir du remplissage de produits liquides sera probablement façonné par plusieurs tendances émergentes. Parmi ces tendances, on peut citer :

1. Automatisation et robotique

L'automatisation joue déjà un rôle important dans les systèmes de remplissage modernes, mais l'avenir devrait connaître une automatisation encore plus poussée. Les systèmes robotisés se généraliseront, prenant en charge des tâches telles que la manutention des contenants, le bouchage et le contrôle qualité. Ces systèmes seront équipés de capteurs avancés et d'algorithmes d'IA pour exécuter les tâches avec plus de précision et de rapidité.

2. Fabrication intelligente et Industrie 4.0

Le concept d'Industrie 4.0, qui met l'accent sur l'intégration des systèmes cyberphysiques, du big data et de l'Internet des objets (IoT), transforme le paysage industriel. Dans le domaine du remplissage de liquides, cela signifie que les machines de remplissage seront connectées à un réseau permettant l'échange de données en temps réel, la maintenance prédictive et une planification optimisée de la production.

3. Durabilité et respect de l'environnement

Face à la préoccupation croissante pour l'environnement, les fabricants sont de plus en plus contraints d'adopter des pratiques durables. Dans le domaine du remplissage de liquides, cela peut impliquer le développement de solutions d'emballage écologiques, de systèmes de remplissage écoénergétiques et de stratégies de réduction des déchets.

4. Personnalisation et flexibilité

Les consommateurs exigent de plus en plus de produits personnalisés, ce qui nécessite une plus grande flexibilité des lignes de production. Les futurs systèmes de remplissage seront probablement plus modulaires et adaptables, permettant aux fabricants de passer rapidement d'un produit, d'un type de contenant à l'autre et d'une vitesse de production à l'autre.

5. Conformité réglementaire et traçabilité

Les exigences réglementaires deviennent de plus en plus strictes, notamment dans les secteurs de l'agroalimentaire, des boissons et de la pharmacie. Les futurs systèmes de remplissage devront intégrer des fonctionnalités de traçabilité avancées, telles que la sérialisation et le suivi des lots, pour respecter ces réglementations et garantir la sécurité des produits.

Conclusion

Maîtriser les fondamentaux du remplissage de produits liquides est essentiel pour tout fabricant souhaitant optimiser ses processus de production et fournir des produits de haute qualité. En comprenant les principes fondamentaux, en identifiant les composants clés des systèmes de remplissage avancés et en examinant attentivement les facteurs impliqués dans le choix des équipements, les entreprises peuvent prendre des décisions éclairées pour optimiser leur efficacité, réduire les déchets et garantir l'intégrité des produits. Investir dans un équipement de remplissage adapté est un investissement pour l'avenir, permettant aux fabricants de répondre à l'évolution des demandes du marché et de conserver un avantage concurrentiel. De plus, s'associer à des fabricants réputés comme SFXB, qui proposent des solutions complètes et une expertise pointue, peut apporter le soutien nécessaire pour atteindre des performances de remplissage optimales. N'hésitez pas à explorer notre gamme de solutions sur https://www.xuebapack.com/ pour découvrir comment la technologie de remplissage avancée peut révolutionner vos opérations de remplissage de produits liquides.

| Références : | |

| 1. | « Rapport sur le marché mondial des équipements de remplissage de liquides 2025 » (Étude de marché sur l'avenir)Récupéré de : Rapport MRFR |

| 2. | « Impact de l'Industrie 4.0 sur les lignes de conditionnement » (Deloitte, 2024) Récupéré de : Deloitte Insights |

| 3. | Analyse du marché des machines de remplissage (taille et part de marché, 2030) Récupéré de : Recherche Grand View |

| 4. | « Organisation mondiale de l'emballage (WPO) Durabilité » |

Commentaires