1. Revelando la precisión: ¿Qué es una máquina llenadora con bomba de cerámica?

1.1. Introducción: Definición de la máquina llenadora con bomba cerámica y su importancia

Una llenadora de bomba es una máquina diseñada para controlar con precisión la salida de líquido a los contenedores, garantizando la dispensación de cantidades uniformes. Estas máquinas suelen utilizar una bomba por cabezal de llenado, lo que facilita el movimiento del líquido y las hace ideales para líquidos más espesos, viscosos o con partículas, donde la gravedad por sí sola no es suficiente.

El máquina llenadora con bomba de cerámica Es una variante avanzada que incorpora componentes cerámicos de alto rendimiento como émbolos, pistones y cilindros.Esta integración mejora significativamente las capacidades más allá de las llenadoras de bomba convencionales, satisfaciendo las demandas de fabricación modernas de mayor precisión, higiene rigurosa y capacidad para procesar materiales complejos o sensibles. Esta transición a la tecnología cerámica responde directamente a las cambiantes necesidades del mercado, ampliando los límites de la tecnología de llenado para lograr una excelencia operativa superior, rigurosos estándares de calidad y formulaciones de productos complejas.

1.2. El mecanismo central: Cómo funcionan las máquinas llenadoras con bomba de cerámica (Principios de desplazamiento positivo)

Las máquinas llenadoras con bomba de cerámica funcionan según el principio de desplazamiento positivo, lo que garantiza que un volumen fijo de fluido se contenga repetidamente y se mueva mecánicamente en cada ciclo para una dosificación altamente precisa y repetible. La medición de líquidos puede ser por tiempo (la bomba funciona durante un tiempo preestablecido) o por pulsos (mide las revoluciones o movimientos de un componente de la bomba).

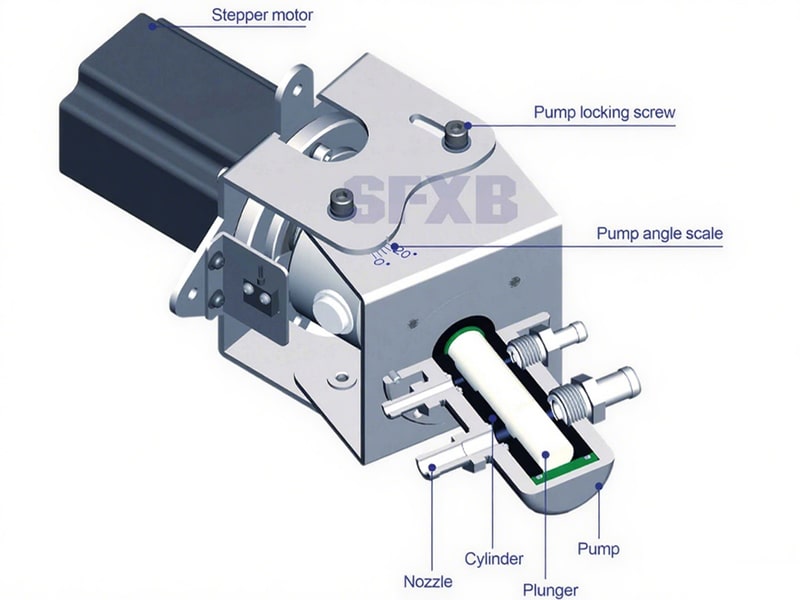

La precisión del funcionamiento depende de la interacción entre el émbolo cerámico y la cámara de la bomba, formando una bomba dosificadora de pistón. El émbolo se mueve alternativamente dentro de la cámara, extrayendo y dispensando fluidos, a menudo controlados por válvulas rotativas o de retención, o mecanismos sin válvulas. La excepcional precisión se debe a tolerancias ultraestrechas (de 2 a 5 micras) y acabados superficiales de alta calidad (p. ej., Ra ≈ 0,02 μm para zirconio). Esta precisión se debe a la extrema dureza, la baja fricción y la estabilidad dimensional de los materiales cerámicos. Los diseños sin válvulas mejoran aún más la precisión al eliminar los puntos de desgaste tradicionales, como los sellos y las válvulas convencionales., lo que reduce el mantenimiento. El rendimiento superior de las máquinas llenadoras con bomba de cerámica es un testimonio de la ciencia avanzada de los materiales y la ingeniería de precisión.

|

| Conjunto de bomba de émbolo cerámico sin válvula |

2. Las ventajas inigualables de la tecnología cerámica en el relleno

La integración de materiales cerámicos en los diseños de bombas de llenado ofrece ventajas atractivas para los procesos industriales exigentes.

2.1. Precisión y exactitud: Logrando una consistencia de dosificación inigualable

Las máquinas llenadoras con bomba de cerámica ofrecen una precisión y exactitud inigualables, con una repetibilidad a menudo inferior a 0,51 TP³T y una precisión general de 0,51 TP³T. Algunos modelos alcanzan una precisión de perfusión de hasta ±0,251 TP³T. Esta consistencia se debe a la extraordinaria precisión de mecanizado de la cerámica, con una precisión dimensional de hasta 0,001 mm y una cilindricidad de hasta 0,004 mm, además de acabados superficiales de espejo.

El bajo coeficiente de expansión térmica de la cerámica garantiza la estabilidad dimensional, manteniendo volúmenes de llenado constantes durante operaciones prolongadas o fluctuaciones de temperatura. Los diseños sin válvulas mejoran aún más la precisión al eliminar el desgaste, las fugas y los puntos de obstrucción comunes en los sistemas convencionales. Esta alta precisión (<0,51 TP3T) tiene importantes implicaciones económicas y regulatorias, especialmente para líquidos de alto valor. Reduce el desperdicio de producto por sobrellenado y previene el incumplimiento por llenado insuficiente. La estabilidad y consistencia a largo plazo durante millones de ciclos sin mantenimiento mitigan los riesgos, ofreciendo una alta rentabilidad a pesar de los costos iniciales potencialmente más altos. El llenado de precisión con bombas cerámicas es crucial para la rentabilidad, el cumplimiento normativo y la reputación de la marca en entornos de fabricación sensibles.

2.2. Durabilidad y resistencia al desgaste excepcionales: Construido para durar

Las máquinas llenadoras con bomba de cerámica son reconocidas por su excepcional durabilidad y resistencia al desgaste gracias a las propiedades inherentes de la cerámica técnica (alúmina, zirconio, carburo de silicio). Estos materiales poseen una dureza extremadamente alta, una resistencia superior al desgaste y una excelente resistencia a la corrosión. Esta robustez se traduce en una vida útil significativamente más larga para los émbolos de cerámica, a menudo de 5 a 10 veces mayor que la de sus homólogos metálicos. Algunas bombas funcionan de forma fiable durante 10 años con un mantenimiento mínimo en plantas de gran volumen.

El coeficiente de fricción notablemente bajo y el acabado superficial de espejo de los componentes cerámicos contribuyen a la longevidad, reduciendo el desgaste y permitiendo diseños sin sellos. La eliminación de los sellos tradicionales elimina los puntos de falla comunes, prolonga la vida útil de la bomba y garantiza millones de ciclos sin mantenimiento. Esta robusta construcción y el mínimo desgaste reducen directamente los costos operativos. La larga vida útil, el bajo mantenimiento y la reducción de gastos se traducen en una reducción significativa del Coste Total de Propiedad (TCO). Si bien la inversión inicial puede ser mayor, los ahorros a largo plazo derivados de la reducción del tiempo de inactividad, la menor necesidad de reemplazo de piezas y la producción ininterrumpida convierten a las bombas cerámicas en una solución estratégica y rentable durante su vida útil para líneas de producción de alto volumen y misión crítica.

2.3. Inercia química superior e higiene: ideal para productos sensibles

Los materiales cerámicos son químicamente inertes y resistentes a la mayoría de los disolventes, ácidos y soluciones alcalinas. Esto los hace ideales para las industrias química, farmacéutica y de procesamiento de alimentos, donde la integridad del producto es fundamental. La cerámica no se oxida y garantiza una contaminación mínima o nula del producto, eliminando así las preocupaciones por el desprendimiento de material o la lixiviación química.

Su robusta resistencia química y tolerancia a altas temperaturas hacen que las bombas cerámicas sean compatibles con los rigurosos procesos de limpieza in situ (CIP) y esterilización in situ (SIP), sin verse afectadas por productos químicos agresivos ni altas temperaturas. Sus superficies ultralisas, con un acabado brillante, evitan la acumulación de residuos y los ángulos muertos, lo que facilita una limpieza y desinfección eficientes. Esto garantiza el cumplimiento de los estrictos requisitos sanitarios de la producción de alimentos y fármacos. La capacidad de soportar los procesos CIP/SIP garantiza una contaminación mínima del producto y previene la contaminación de los materiales. Esto es crucial para los productos farmacéuticos (biocompatibilidad, esterilidad) y los alimentos/bebidas (seguridad, integridad del sabor), ya que cumple directamente con los estrictos marcos regulatorios y las expectativas de seguridad del consumidor. Las bombas cerámicas son elementos fundamentales para la seguridad, la pureza y el cumplimiento normativo del producto, lo que las posiciona como una solución premium para productos sensibles y de alto valor.

2.4. Resiliencia a altas temperaturas y manejo de productos abrasivos

Las máquinas de llenado con bomba cerámica son excelentes para el manejo de líquidos abrasivos o a alta temperatura. Ciertas cerámicas, como el carburo de silicio, mantienen su resistencia hasta 1400 °C. Esto permite que las bombas cerámicas llenen productos calientes y abrasivos, ampliando significativamente su rango operativo. Las bombas totalmente cerámicas pueden transportar salmuera altamente corrosiva a 550 °C, una hazaña a menudo imposible para las bombas metálicas convencionales. Esta versatilidad hace que las bombas cerámicas sean indispensables para procesos que implican condiciones térmicas o abrasivas severas. Su dureza y resistencia al desgaste son particularmente beneficiosas en la industria del lodo y el petróleo, ya que resisten el desgaste de los lodos y ofrecen una vida útil más larga que los émbolos metálicos.

La capacidad de manejar medios calientes, abrasivos y altamente corrosivos define un entorno operativo crítico donde las bombas tradicionales fallarían. Las bombas cerámicas suelen ser la única solución viable para aplicaciones tan exigentes, lo que las convierte en la opción óptima en estos nichos. Esto facilita procesos de fabricación que de otro modo serían difíciles, inseguros o inviables, lo que facilita el desarrollo de nuevos productos y aumenta la eficiencia. La tecnología de bombas cerámicas es fundamental para procesos en condiciones extremas, lo que consolida su posición indispensable en aplicaciones industriales especializadas y altamente exigentes.

Tabla 1: Ventajas clave de las máquinas llenadoras con bomba de cerámica

| Ventaja | Beneficio | Métrica/característica clave |

| Precisión y exactitud | Consistencia de dosificación inigualable | Precisión de 0,51 TP3T, Repetibilidad <0,51 TP3T, Diseños sin válvulas |

| Durabilidad y resistencia al desgaste | Mayor vida útil, menor tiempo de inactividad | Vida útil de 5 a 10 veces más larga que el metal, millones de ciclos sin mantenimiento |

| Inercia química e higiene | Sin contaminación del producto, Cumplimiento normativo | Químicamente inerte, biocompatible, compatible con CIP/SIP, superficies lisas como espejos |

| Resiliencia a altas temperaturas | Gama de aplicaciones versátil | Manipula productos calientes (por ejemplo, salmuera a 550 °C), carburo de silicio hasta 1400 °C. |

| Manipulación de productos abrasivos | Rendimiento confiable en entornos hostiles | Resiste el desgaste por lodos y partículas. |

| Requisitos de bajo mantenimiento | Costos operativos reducidos | Diseños sin sellos, desgaste mínimo, reducción de costos sostenible |

|

| Máquina llenadora de botellas con bomba de cerámica de escritorio XBGZ-30 |

3. Diversas aplicaciones: Dónde las bombas de cerámica sobresalen en las distintas industrias

Las propiedades únicas de las máquinas llenadoras con bombas de cerámica las hacen indispensables en industrias que requieren precisión, higiene y durabilidad.

3.1. Productos farmacéuticos y médicos: garantía de esterilidad y dosificación exacta

En el sector farmacéutico y médico, bombas de llenado de cerámica Son muy valoradas para la dosificación precisa de volúmenes pequeños y medianos de líquidos estériles. Su inercia química y biocompatibilidad son cruciales para mantener la pureza y seguridad del producto. Estas bombas se integran en equipos de llenado aséptico para inyecciones de agua, polvos liofilizados y líquidos orales. Su precisión y fiabilidad también las hacen ideales para tecnologías médicas avanzadas como la hemodiálisis y la diálisis peritoneal.

El énfasis en los líquidos estériles, la pureza, la seguridad y el llenado aséptico refleja estrictas normas regulatorias como las BPM. Las bombas cerámicas suelen ser necesarias para cumplir estos requisitos, garantizando la eficacia del producto y la seguridad del paciente. Su adopción se debe a la necesidad de lograr y mantener el cumplimiento normativo, crucial para acceder al mercado y evitar sanciones. La tecnología de bombas cerámicas es un factor clave para la innovación y el cumplimiento normativo en industrias altamente reguladas, permitiendo la producción segura, precisa y conforme a las normas de productos críticos para la salud.

3.2. Alimentos y bebidas: mantenimiento de la pureza y la integridad del producto

El sector de alimentos y bebidas valora las bombas cerámicas por su facilidad de limpieza, durabilidad y precisión de llenado. La baja tasa de desgaste de los componentes cerámicos garantiza una contaminación mínima o nula del medio bombeado, fundamental para la seguridad alimentaria y la preservación de la integridad, el sabor y la vida útil del producto. Los materiales cerámicos cumplen plenamente con los rigurosos requisitos sanitarios de la producción alimentaria.

3.3. Cosméticos y cuidado personal: Precisión para formulaciones premium

El sector de la cosmética y el cuidado personal se beneficia de la facilidad de limpieza, durabilidad y precisión de llenado de las bombas cerámicas. Su capacidad para dosificar con precisión volúmenes pequeños y medianos es crucial para productos cosméticos de alto valor y con una formulación precisa, donde la consistencia influye en el rendimiento, la estética y la reputación de la marca.

3.4. Químico e industrial: Manipulación de sustancias corrosivas y abrasivas

Las bombas de émbolo de cerámica se aplican de forma robusta en la industria química Se utilizan como bombas dosificadoras o químicas gracias a su excepcional resistencia a ácidos y álcalis fuertes. Esta inercia química garantiza un funcionamiento estable en entornos corrosivos agresivos. En la industria energética, los émbolos cerámicos se utilizan en bombas y compresores de alta presión en centrales eléctricas y sistemas de energías renovables, ideales para trabajos exigentes de alta presión.

En la industria del lodo y el petróleo, los émbolos cerámicos se utilizan ampliamente en bombas hidráulicas, de arena y de minería. Su dureza y resistencia al desgaste proporcionan un rendimiento superior contra lodos abrasivos, lo que resulta en una vida útil significativamente mayor que la de los émbolos metálicos. Esta robustez permite que las bombas de émbolo con cerámica funcionen de forma fiable en entornos de trabajo hostiles donde otros materiales se degradarían rápidamente.

La amplia gama de aplicaciones en diversas industrias, desde la farmacéutica y alimentaria hasta la química, la energética y la de petróleo y lodos, subraya la notable versatilidad de las bombas cerámicas. Estas industrias suelen manejar productos sensibles, corrosivos, abrasivos o de alto valor. La tecnología cerámica no solo supone una mejora gradual, sino que a menudo facilita el desarrollo de nuevos productos o procesos difíciles de gestionar con materiales de bombeo convencionales, lo que proporciona una importante ventaja competitiva. Las máquinas de llenado con bombas cerámicas son activos estratégicos que permiten a las industrias ampliar sus carteras de productos, mejorar la eficiencia y operar de forma fiable en condiciones adversas, impulsando así una mayor innovación industrial.

|

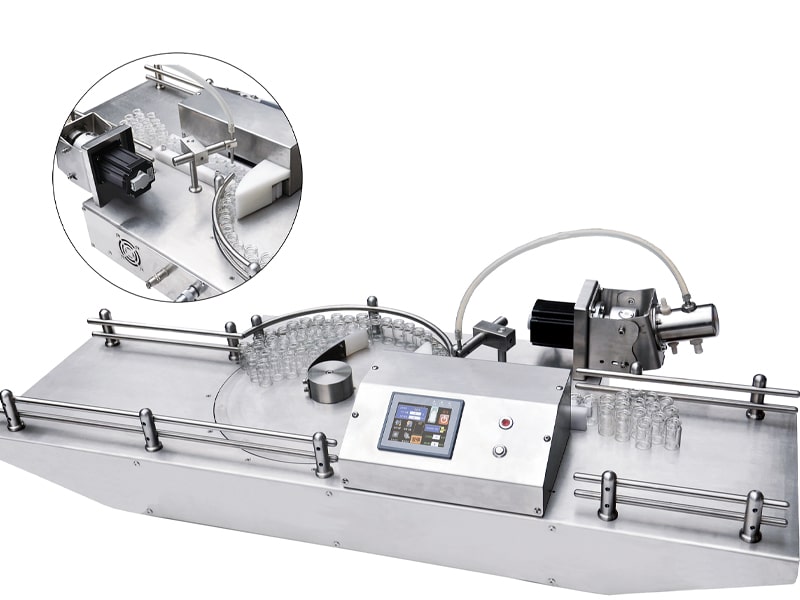

| Línea de producción de llenado con bomba de cerámica de escritorio (entrega de botellas, llenado, tapado y salida de botellas) |

4. Tipos e innovaciones: Explorando las variaciones de las bombas de cerámica

La adaptabilidad de la tecnología cerámica ha dado lugar a diversas configuraciones de bombas especializadas.

4.1. Bombas de émbolo de cerámica: la herramienta clave para el llenado de precisión

Bombas de émbolo de cerámica Son un tipo fundamental y ampliamente adoptado de máquina llenadora de cerámica, que funciona como bomba dosificadora de pistón en equipos de llenado aséptico. Su diseño principal consiste en un émbolo cerámico que se mueve con precisión dentro de una cámara de bombeo de cerámica. Estos componentes suelen estar fabricados con alúmina o zirconio de alta pureza por sus excelentes propiedades mecánicas y químicas. El ajuste preciso entre el pistón y el cilindro, a menudo sellado por su ajuste mecánico hermético, garantiza un desplazamiento de fluido preciso y constante.

4.2. Microbombas dosificadoras de cerámica: Dominando volúmenes minuto

Un subconjunto especializado, las microbombas dosificadoras cerámicas, están diseñadas para una dosificación de fluidos extremadamente precisa en volúmenes mínimos. Suelen contar con un diseño sin válvulas, lo que mejora la precisión y reduce el mantenimiento. Sus aplicaciones críticas se encuentran en campos altamente sensibles como las tecnologías analíticas, diagnósticas y médicas, donde pequeñas desviaciones de volumen tienen consecuencias significativas. Sus principales características incluyen volumen de embolada ajustable, excepcional resistencia química y tamaño compacto para una integración perfecta. Las variantes de doble precisión permiten una mezcla precisa o la dosificación simultánea con un solo motor, ofreciendo flexibilidad para la manipulación de líquidos multicomponente.

La aparición de microbombas dosificadoras, especialmente las de doble precisión, marca una tendencia hacia la miniaturización y su integración en equipos complejos de análisis, diagnóstico y laboratorio. La tecnología cerámica es crucial para habilitar sistemas de control de fluidos sofisticados, compactos y automatizados en entornos de alta tecnología e investigación intensiva. Su adaptabilidad se extiende al diagnóstico avanzado, la investigación científica y las aplicaciones médicas especializadas.

4.3. Bombas dosificadoras cerámicas: dosificación controlada para aplicaciones críticas

Las bombas dosificadoras cerámicas son mecanismos de desplazamiento positivo diseñados para una dosificación de alta precisión y repetibilidad en aplicaciones críticas, que a menudo involucran líquidos de alto valor o sensibles. Fabricadas con cerámica de alta tecnología (alúmina o zirconio), funcionan durante cientos de millones de ciclos sin desgaste medible, lo que garantiza una estabilidad a largo plazo. Si bien algunas indicaciones generales indican una precisión de alrededor de ±3%, las bombas dosificadoras cerámicas de alta precisión específicas alcanzan tolerancias significativamente más estrictas, alineándose con una precisión inferior a 0,5%. Se encuentran comúnmente en aplicaciones como máquinas de llenado de jeringas.

Tabla 2: Propiedades comparativas de materiales cerámicos para bombas (alúmina vs. zirconia)

| Propiedad | Alúmina (Al₂O₃) | Zirconia (ZrO₂) |

| Dureza y resistencia al desgaste | Extremadamente duro, buen rendimiento de desgaste. | Resistencia superior a la abrasión, mayor densidad (~6,0 g/cm³), mayor vida útil |

| Acabado de la superficie | Normalmente Ra 0,2–0,4 μm (incluso cuando está pulido) | Acabados ultra suaves y espejados (Ra ≈ 0,02 μm) |

| Tenacidad y resistencia al agrietamiento | Extremadamente duro pero relativamente frágil, menor resistencia a la flexión y tenacidad a la fractura. | Mayor tenacidad, mejor resistencia al impacto (“acero cerámico”), menos propenso a agrietarse |

| Temperatura máxima de funcionamiento | Hasta 1600–1700 °C | Se degrada por encima de ~1100 °C (excelente bajo el estándar SIP 121 °C) |

| Conductividad térmica | Más alto (~25 W/m·K), da como resultado una distribución del calor más uniforme | Menor (~2 W/m·K), puede provocar gradientes térmicos |

| Choque térmico (Implicación) | Requiere un control cuidadoso de la temperatura para evitar el choque térmico. | Una mayor tenacidad ayuda a compensar el riesgo de estrés térmico |

|

| Máquina de llenado cuantitativo de émbolo cerámico sin válvula de un solo cabezal, serie XBWG |

5. Cerámica vs. el resto: Un análisis comparativo de las tecnologías de relleno

Para comprender las máquinas llenadoras de bombas de cerámica es necesario compararlas con otros tipos de bombas habituales.

5.1. Bomba de cerámica vs. bomba de pistón: Análisis a fondo del rendimiento

Las bombas de émbolo cerámico son un tipo avanzado de bomba de pistón, que ofrece una resistencia al desgaste significativamente superior (vida útil de 5 a 10 veces mayor) y una inercia química inherente en comparación con las bombas de pistón convencionales. Una innovación crucial es su diseño sin válvulas, que elimina problemas comunes como fugas y obstrucciones, frecuentes en las bombas de pistón tradicionales que utilizan válvulas y sellos externos. La sencilla configuración de dos puertos con una sola pieza móvil (pistón cerámico) reduce aún más el mantenimiento.

Las bombas de pistón tradicionales, si bien son comunes para aplicaciones de bajo volumen (<0,5 mL) o alta viscosidad, presentan desventajas. Sus pistones pueden ser delicados y propensos a dañarse, lo que provoca desprendimiento de partículas o pérdida de precisión. Las holguras estrechas también pueden causar obstrucciones, especialmente con formulaciones de alta concentración. El aparente menor costo inicial de las bombas de pistón tradicionales puede ser engañoso, a menudo contrarrestado por mayores costos operativos a largo plazo debido al mantenimiento frecuente, la sustitución de piezas y la pérdida de producto. Las bombas cerámicas, al abordar estas debilidades mediante materiales de calidad superior y un diseño sin válvulas, ofrecen una solución a largo plazo más robusta y económica, mitigando los gastos operativos ocultos.

5.2. Bomba de cerámica vs. bomba peristáltica: Higiene, suavidad y versatilidad

Las bombas cerámicas y peristálticas presentan ventajas diferenciadas. Las bombas peristálticas destacan por su manejo delicado del producto, ya que el fluido entra en contacto únicamente con el tubo flexible, lo que garantiza el aislamiento y previene la contaminación cruzada. Son ideales para proyectos sanitarios, productos sensibles al cizallamiento (p. ej., biofarmacéuticos) y aplicaciones de un solo uso. Sin embargo, los tubos de silicona pueden desprender partículas con el tiempo.

Las bombas cerámicas, al tener piezas en contacto con el producto, ofrecen una precisión inigualable para una gama más amplia de viscosidades y temperaturas, incluyendo productos calientes y abrasivos. Ofrecen una durabilidad superior a largo plazo, crucial para la producción de alto volumen, donde el desgaste de los tubos peristálticos puede requerir un mantenimiento frecuente. Las soluciones híbridas, como la bomba de diafragma rodante, combinan un manejo cuidadoso con la precisión de la dosificación volumétrica.

Esta comparación demuestra que ninguna tecnología de bomba es universalmente superior; sus ventajas son específicas de cada aplicación. Las bombas peristálticas destacan en operaciones delicadas, sensibles al cizallamiento y de un solo uso. Las bombas cerámicas predominan en aplicaciones a largo plazo en ambientes calientes, abrasivos y de alta precisión. La mención de soluciones híbridas indica una tendencia hacia soluciones a medida, que requieren un profundo conocimiento de las características del producto y los requisitos operativos. La selección de la tecnología de llenado es una decisión estratégica que se ajusta a las necesidades de producto, volumen e higiene. El desarrollo continuo de soluciones híbridas destaca la innovación continua para afrontar retos industriales complejos, priorizando la consulta con expertos.

Tabla 3: Comparación de la tecnología de bombas de llenado: cerámica, pistón y peristáltica

| Característica | Máquina llenadora con bomba de cerámica | Bomba de pistón convencional | Bomba peristáltica |

| Precisión | Extremadamente alta (precisión de 0,25-0,51 TP3T, diseños sin válvulas) | Alto (volumétrico), pero puede perder precisión debido al desgaste o daños. | Bueno (precisión mejorada con diseños modernos) |

| Higiene | Excelente (químicamente inerte, CIP/SIP, superficies lisas como un espejo) | Bueno (partes en contacto con el producto), pero riesgo de desprendimiento de partículas | Excelente (sin contacto con el producto, ideal para un solo uso, fácil cambio) |

| Compatibilidad del producto | Amplio (caliente, abrasivo, corrosivo, estéril, de alto valor, viscoso) | Viscoso/de bajo volumen, pero delicado con partículas. | Biológicos multiproducto, sensibles al cizallamiento y sanitarios |

| Mantenimiento | Muy bajo (larga vida útil, sin válvulas, desgaste reducido) | Moderado a alto (reemplazo frecuente de válvulas y sellos, daño del pistón) | Moderado (desgaste/reemplazo de tubos, posible desprendimiento de partículas) |

| Aplicaciones típicas | Farmacéutica, Cosmética, Química, Fluidos de alto valor, Abrasivos | Farmacéutica, alimentaria (común para productos viscosos/de bajo volumen en general) | Biofarmacia, Laboratorio, Multisabor, Aséptico, De un solo uso |

| Ventaja clave | Durabilidad, precisión, resistencia química, manipulación a altas temperaturas | Precisión volumétrica, tecnología establecida | Delicadeza, prevención de contaminación, facilidad de cambio. |

| Limitación clave | Mayor costo inicial, fragilidad (requiere un manejo cuidadoso) | Mantenimiento, riesgo de contaminación, piezas delicadas | Vida útil de los tubos, pulsaciones y desprendimiento de material de los tubos |

|

| Máquina llenadora neumática de pasta líquida de escritorio con bomba cerámica de alta precisión serie XBTG |

Si bien las máquinas llenadoras con bombas de cerámica ofrecen numerosas ventajas, una perspectiva equilibrada requiere reconocer sus limitaciones prácticas.

6.1. Inversión inicial y complejidad de fabricación

Una consideración fundamental para las bombas cerámicas es su inversión inicial, generalmente mayor, en comparación con las máquinas que utilizan componentes convencionales de metal o plástico. Este elevado coste se debe a las costosas materias primas cerámicas y a los procesos de fabricación, inherentemente más complejos, lentos y costosos. Estos procesos, como el moldeo a partir de polvos, la sinterización a temperaturas extremadamente altas y el posterior rectificado de precisión para lograr tolerancias ultraestrechas, requieren equipos y experiencia especializados. Lograr holguras de hasta 2 a 5 micras aumenta aún más el reto y el coste de fabricación.

6.2. Fragilidad del material y ajustes de diseño

La cerámica es un material inherentemente frágil y de baja tenacidad, susceptible a fracturarse ante impactos repentinos o tensiones mecánicas extremas. Para contrarrestar esto, se suelen integrar estructuras de soporte externas, como carcasas de plástico o metal, detrás de los componentes cerámicos, lo que mejora la durabilidad y la integridad estructural, a la vez que aumenta la complejidad y el coste.

Los diseños de bombas no pueden simplemente sustituir componentes cerámicos en estructuras metálicas existentes sin realizar modificaciones significativas. Los diseños deben ajustarse específicamente a las propiedades de los materiales cerámicos, como la expansión térmica, la fragilidad o la fabricación. Por ejemplo, los orificios ciegos roscados tradicionales no son adecuados para cerámicas frágiles, lo que requiere métodos de fijación alternativos. Las consideraciones térmicas específicas son cruciales, especialmente para la cerámica de alúmina. Si bien la alúmina soporta altas temperaturas (hasta 1600-1700 °C), su mayor conductividad térmica (aprox. 25 W/m·K) implica que los cambios rápidos de temperatura pueden causar choque térmico y agrietamiento si no se manejan con cuidado durante la esterilización SIP. La cerámica de zirconio, aunque se degrada a temperaturas máximas más bajas (por encima de ~1100 °C), tiene una conductividad térmica menor (alrededor de 2 W/m·K). Esto puede generar gradientes térmicos, pero la mayor tenacidad del zirconio ayuda a compensar este riesgo, haciéndola menos propensa al agrietamiento bajo tensión térmica, incluso durante la esterilización con vapor a alta temperatura. La selección y el diseño cuidadosos de los materiales son fundamentales para mitigar estos desafíos térmicos.

6.3. Especialización en Mantenimiento y Reparación

Si bien las bombas cerámicas son famosas por su bajo mantenimiento y su larga vida útil, cualquier reparación o mantenimiento especializado puede requerir experiencia y herramientas específicas. Dada la ingeniería de precisión y las propiedades únicas del material, es posible que los técnicos generales no estén capacitados para realizar reemplazos o alineaciones complejas de componentes cerámicos. Esto puede requerir capacitación especializada o depender del servicio técnico específico del fabricante, lo que podría afectar los tiempos de respuesta y los costos ante problemas imprevistos. La alta precisión del mecanizado y las tolerancias ajustadas implican que incluso daños menores pueden comprometer el rendimiento, lo que requiere piezas de repuesto precisas.

7. Conclusiones

Las máquinas llenadoras con bomba de cerámica representan la cumbre de la tecnología de dosificación de líquidos, ofreciendo precisión, durabilidad e higiene inigualables para las industrias modernas. Su funcionamiento por desplazamiento positivo se ve reforzado por cerámicas avanzadas como la alúmina y el zirconio, lo que permite tolerancias ultraestrechas, superficies lisas y, a menudo, diseños sin válvulas. Esto se traduce en una precisión y consistencia de dosificación excepcionales, cruciales para productos delicados y de alto valor.

Las ventajas van más allá de las especificaciones técnicas. Su notable resistencia al desgaste y a los productos químicos se traduce en una vida útil significativamente más larga, una reducción drástica de los costes de mantenimiento y una mínima contaminación del producto, lo que se traduce en un menor coste total de propiedad. Su capacidad para soportar temperaturas extremas y manipular medios abrasivos o corrosivos amplía las posibilidades operativas, permitiendo procesos imposibles con bombas convencionales. Esto convierte a las bombas cerámicas no solo en una mejora, sino a menudo en la única solución viable para aplicaciones especializadas y exigentes en los sectores farmacéutico, de alimentación y bebidas, cosmético y diversos sectores químicos e industriales.

Si bien las bombas cerámicas suelen implicar una mayor inversión inicial debido a su compleja fabricación y a su fragilidad inherente, que requiere un diseño cuidadoso, estas consideraciones suelen verse compensadas por las ventajas a largo plazo en precisión, fiabilidad y cumplimiento normativo. Un análisis comparativo con bombas de pistón y peristálticas demuestra que las bombas cerámicas son superiores cuando la precisión, la higiene y la durabilidad en entornos exigentes son innegociables. La innovación continua, que incluye la microdosificación y los diseños híbridos, consolida el papel de la tecnología cerámica como un activo estratégico para las industrias que buscan los más altos estándares de calidad de producto y eficiencia operativa.

Preguntas frecuentes (FAQ) sobre Máquinas llenadoras con bomba de cerámica

1. ¿Qué es una máquina llenadora con bomba de cerámica?

Una máquina llenadora con bomba cerámica es un dispositivo avanzado de dosificación de líquidos que utiliza componentes cerámicos de alto rendimiento, como émbolos y cilindros, para dosificar líquidos con precisión en recipientes. Estas máquinas están diseñadas específicamente para aplicaciones que requieren alta precisión, estrictos estándares de higiene y una durabilidad excepcional, especialmente para productos viscosos, sensibles o con partículas.

2. ¿Cómo funcionan las máquinas llenadoras de bombas de cerámica?

Las máquinas llenadoras con bomba cerámica funcionan según el principio de desplazamiento positivo, lo que significa que un volumen fijo de fluido se encierra repetidamente y se mueve mecánicamente a través del sistema en cada ciclo. El émbolo cerámico se mueve con precisión dentro de la cámara de la bomba, aspirando y dispensando fluidos. Este proceso puede ser por tiempo o por pulsos, lo que garantiza una precisión y repetibilidad extremadamente altas gracias a las tolerancias ultraestrechas y los acabados superficiales lisos de los componentes cerámicos.

3. ¿Cuáles son las principales ventajas de utilizar máquinas llenadoras con bomba de cerámica?

Las ventajas clave incluyen precisión y exactitud incomparables (a menudo con una repetibilidad menor a 0,5%), durabilidad y resistencia al desgaste excepcionales (los componentes pueden durar de 5 a 10 veces más que el metal), inercia química e higiene superiores (sin contaminación del producto, compatible con CIP/SIP) y la capacidad de manipular productos abrasivos y de alta temperatura.

4. ¿Por qué las bombas de cerámica son especialmente adecuadas para las industrias farmacéutica y médica?

Las bombas cerámicas son muy valoradas en estas industrias por su dosificación precisa de volúmenes pequeños y medianos de líquidos estériles. Su inercia química y biocompatibilidad son cruciales para mantener la pureza y seguridad absolutas de productos farmacéuticos y médicos sensibles. Se integran ampliamente en equipos de llenado aséptico y son compatibles con rigurosos procesos de limpieza in situ (CIP) y esterilización in situ (SIP).

5. ¿Pueden las máquinas llenadoras con bomba de cerámica manejar productos abrasivos o de alta temperatura?

Sí, las máquinas llenadoras con bomba de cerámica son excepcionalmente capaces de manipular líquidos complejos, incluyendo aquellos a altas temperaturas o que contienen materiales abrasivos. Ciertos tipos de cerámica, como el carburo de silicio, pueden mantener su resistencia e integridad a temperaturas extremas (hasta 1400 °C), y su dureza resiste el desgaste de diversas lodos, lo que las hace ideales para aplicaciones tan exigentes.

6. ¿Cuáles son las diferencias entre las cerámicas de alúmina y zirconio utilizadas en las bombas?

Tanto la alúmina (Al₂O₃) como la zirconia (ZrO₂) son materiales cerámicos de alto rendimiento. La zirconia generalmente ofrece una resistencia superior a la abrasión, mayor tenacidad (menos propensa al agrietamiento) y puede lograr acabados superficiales ultralisos, con un acabado de espejo (Ra ≈ 0,02 μm). La alúmina es extremadamente dura y puede soportar temperaturas máximas más altas (hasta 1600-1700 °C), pero es relativamente más frágil y suele tener un acabado superficial más rugoso.

7. ¿Cómo se comparan las bombas de cerámica con las bombas de pistón convencionales?

Las bombas de émbolo cerámico son un tipo avanzado de bomba de pistón. En comparación con las bombas de pistón convencionales, las versiones cerámicas ofrecen una resistencia al desgaste significativamente superior (a menudo una vida útil de 5 a 10 veces mayor) y una inercia química inherente. Una innovación clave en muchas bombas de pistón cerámico es su diseño sin válvulas, que elimina problemas comunes como fugas y obstrucciones, comunes en las bombas de pistón tradicionales que utilizan válvulas y sellos externos.

8. ¿Cómo se comparan las bombas de cerámica con las bombas peristálticas?

Las bombas peristálticas se destacan por su manejo delicado del producto, ya que el fluido solo entra en contacto con la tubería flexible, lo que las hace ideales para productos sensibles al cizallamiento y aplicaciones de un solo uso. Sin embargo, pueden presentar problemas de desgaste de la tubería y desprendimiento de partículas. Las bombas cerámicas, al tener piezas en contacto con el producto, ofrecen una precisión inigualable para una gama más amplia de viscosidades y temperaturas, incluyendo productos calientes y abrasivos, y ofrecen una durabilidad superior a largo plazo para la producción de alto volumen.

9. ¿Para qué se utilizan principalmente las micro bombas dosificadoras de cerámica?

Las microbombas dosificadoras cerámicas son un subconjunto especializado, diseñado para una dosificación de fluidos extremadamente precisa en volúmenes mínimos. Sus aplicaciones críticas se encuentran en campos altamente sensibles como las tecnologías analíticas, diagnósticas y médicas (p. ej., hemodiálisis, diálisis peritoneal), donde incluso la más mínima desviación del volumen puede tener consecuencias significativas.

10. ¿Cuáles son las principales limitaciones o desventajas de las máquinas llenadoras con bomba de cerámica?

Las principales limitaciones incluyen una inversión inicial de capital generalmente mayor debido al costo de las materias primas cerámicas y a los complejos procesos de fabricación (p. ej., sinterización y rectificado de precisión). Además, la cerámica es inherentemente frágil, por lo que requiere estructuras de soporte externas, y los diseños de las bombas deben ajustarse específicamente para tener en cuenta propiedades del material cerámico como la fragilidad y la expansión térmica.

| Referencias: | |

| 1. | Comprensión de las bombas de cerámica y los materiales de las bombas ——Obtenido de:Especificaciones globales |

| 2. | Estructura y características del material de las bombas de llenado de cerámica ——Obtenido de:Tecnología Mascera |

| 3. | Bomba dosificadora de cerámica para máquina llenadora de jeringas ——Obtenido de:Fuboon |

Comentarios