Las máquinas tapadoras de rosca son un pilar de las líneas de envasado modernas, ya que automatizan la aplicación de tapones roscados en botellas y frascos. Al enroscar las tapas con precisión, estas máquinas optimizan el proceso de sellado, aumentando drásticamente la velocidad y la consistencia. Los datos del sector confirman que esta automatización puede aumentar la productividad hasta en 301 TP³T, ya que las máquinas funcionan continuamente sin fatiga humana. Al mismo tiempo, un mejor control del par de apriete y la repetibilidad se traducen en sellados de mayor calidad: estudios indican que las tasas de deterioro pueden reducirse en aproximadamente 51 TP³T al utilizar tapones apretados a máquina. En resumen, las máquinas tapadoras de rosca automáticas hacen que el envasado sea más rápido y fiable, lo que ayuda a los fabricantes a reducir los costes de mano de obra y el desperdicio de producto.

Los contenedores tapados con este equipo se mantienen más frescos y seguros. Las máquinas tapadoras de rosca sellan herméticamente las botellas con diversos cierres (tapas de plástico, metal o compuestos) para evitar fugas, contaminación y manipulación.Se utilizan ampliamente en diversas industrias, desde la alimentación y las bebidas hasta la cosmética, la farmacéutica y la química. Por ejemplo, frascos de vidrio para salsas, botellas de agua de plástico e incluso bidones de productos químicos pueden manipularse con la misma tecnología de tapado (a menudo con cambios rápidos para diferentes tamaños). De hecho, estas máquinas son extremadamente versátiles. Las tapadoras modernas pueden configurarse para manipular prácticamente cualquier material o forma de botella (vidrio, PET, HDPE, PP y más), desde pequeños viales hasta grandes envases de varios litros. Su adaptabilidad es una de las razones principales por las que se consideran imprescindibles para las líneas de producción de alto volumen.

Componentes clave de una máquina tapadora de rosca

Una máquina taponadora de rosca es un complejo conjunto de mecanismos, cada uno de los cuales desempeña un papel fundamental en el proceso de taponado. Los componentes principales incluyen:

- Alimentador de tapas: Una tolva o recipiente vibratorio que orienta y suministra las tapas una a una. Clasifica las tapas mezcladas y las introduce en la línea para que cada botella reciba una tapa. La alimentación precisa garantiza el correcto funcionamiento de la línea.

- Cinta transportadora: Mueve continuamente las botellas llenas a su posición bajo los cabezales de tapado. Garantiza un flujo constante que permite que la máquina funcione a alta velocidad.

- Pinza de Botella/Rueda de Estrella: (En algunos diseños) Sujeta o indexa las botellas durante el tapado para evitar que se vuelquen o giren. Por ejemplo, las ruedas de estrella pueden posicionar las botellas con precisión al colocar las tapas.

- Cabezal de tapado (mandril o husillo): El mecanismo que aprieta el tapón. En las tapadoras de husillo, ruedas giratorias (husillos) hacen girar el tapón sobre la rosca de la botella. En las tapadoras de mandril, un cabezal descendente con un mandril universal sujeta el tapón y lo gira sobre la botella. Ambos tipos utilizan control de par para lograr el apriete correcto sin apretar demasiado.

- Sistema de control de par/embrague: Un embrague de par integrado detiene el apriete una vez alcanzado el par preestablecido. Esto evita un apriete excesivo que podría dañar el tapón o el envase, o impedir su apertura. Las máquinas modernas suelen utilizar un embrague neumático o electrónico que se puede ajustar para diferentes tapones y materiales de botella. Por ejemplo, los cabezales servoaccionados proporcionan un control preciso del par para garantizar la consistencia.

- Marco y armario de control: El robusto bastidor mantiene todas las piezas en su lugar. En su interior, un PLC o microcontrolador y servoaccionamientos (o lógica neumática) controlan los ajustes de sincronización, velocidad y par. Un panel de control permite a los operadores configurar parámetros como el par, el tamaño de la tapa y la velocidad del transportador.

- Sensores e inspección: Muchas tapadoras incluyen sensores (fotocélulas o sensores de torque) para detectar la presencia de la botella, la colocación del tapón y la precisión del torque. Tras el tapado, la máquina puede rechazar las botellas mal tapadas. Estos controles de calidad garantizan que cada sello cumpla con los estándares antes de que los productos avancen.

Cada componente debe estar calibrado y sincronizado. Por ejemplo, la velocidad del alimentador de tapones y la cinta transportadora se ajusta para que cada botella llegue exactamente en el momento de la entrega. Los cabezales de tapado aplican los tapones uno a uno con fuerza controlada. En conjunto, estos componentes transforman lo que antes era una tarea manual lenta en un ciclo rápido y automatizado.

El proceso de tapado: paso a paso

Una máquina taponadora de rosca funciona mediante una serie de pasos coordinados. A continuación, se muestra una secuencia típica en una línea de taponado automático:

- Alimentación con tapa: Las tapas (mixtas y sueltas) se vierten en un alimentador vibratorio, que las orienta boca abajo. El alimentador entrega las tapas individuales a una rampa o vía. A medida que las botellas se desplazan por la cinta transportadora, se envía una tapa por delante para recibir a cada botella que llega.

- Colocación de la tapa: Cuando una botella llega a la estación de tapado, la máquina coloca el tapón en su cuello. En algunas máquinas, un brazo de caída del tapón lo coloca suavemente sobre el envase. En un sistema totalmente automático, este proceso se sincroniza para que cada botella toque su tapón con precisión. (En máquinas semiautomáticas, un operador podría colocar el tapón manualmente antes de que llegue a la cabeza).

- Aplicación de torque: En cuanto se coloca el tapón, el cabezal de taponado se activa. Desciende (en el caso de una taponadora de mandril) o gira alrededor de la botella (en el caso de una taponadora de husillo) y comienza a apretar el tapón. El cabezal aplica una fuerza de torsión (par) para enroscar el tapón. Esta fuerza se calibra cuidadosamente: la suficiente para sellar el envase firmemente, pero sin dañar las roscas ni deformar las piezas. Unos sensores o embragues en el cabezal detienen el par una vez alcanzado el valor objetivo.

- Lanzamiento e índice: El envase tapado se libera de la pinza o rueda de estrella y la cinta transportadora lo desplaza hacia adelante. Mientras tanto, la siguiente botella se coloca en su lugar. En una tapadora rotativa de movimiento continuo, esto sucede sin problemas para cada botella. En una máquina intermitente, la cinta transportadora puede avanzar gradualmente después de cada ciclo.

- Inspección: Tras el tapado, la máquina verifica el resultado. Esta puede ser una comprobación manual realizada por los trabajadores o un sistema automatizado (como un sensor de conteo de tapones o un medidor láser) que verifica que cada tapón esté presente y correctamente apretado. Solo las botellas que superan la inspección pasan al etiquetado o envasado.

Cada uno de estos pasos suele ocurrir en fracciones de segundo en una máquina automática. Por ejemplo, las tapadoras rotativas de alta velocidad (como la Máquina tapadora rotativa automática de 6/8/10 cabezales XBXG) puede procesar hasta 100-200 botellas por minuto. En estas máquinas, varios cabezales de tapado trabajan en paralelo con diferentes botellas en un carrusel giratorio, lo que permite una alta producción continua. Incluso las máquinas de gama media pueden tapar fácilmente de 100 a 300 botellas por minuto. (Los modelos semiautomáticos tapan a una velocidad más lenta, a menudo de 20 a 50 botellas/min, ideales para pruebas piloto o lotes pequeños).

Control de par: garantizando un sellado perfecto

Un aspecto esencial del taponado de rosca es el par de torsión: la fuerza de torsión necesaria para sellar la tapa. El par de torsión se mide como fuerza por distancia (comúnmente en Newton-metros, Nm). El par de torsión requerido varía según la tapa y la botella: una botella de agua delgada de PET puede necesitar solo unos pocos Newton-metros, mientras que un frasco de vidrio pesado con tapa metálica necesita mucho más. En la práctica, la mayoría de las botellas de bebidas tienen un rango de 5 a 10 Nm, pero las tapas de los frascos grandes de pepinillos pueden superar esta cifra.

Las tapadoras modernas permiten un ajuste preciso del par de apriete. El embrague o servocabezal de la máquina está configurado para que deje de aplicar fuerza exactamente al par de apriete establecido. Este apriete controlado garantiza que cada tapón se ajuste a las especificaciones: ni demasiado flojo (lo que podría tener fugas) ni demasiado apretado (lo que podría agrietar el envase o dificultar la apertura). Algunas máquinas incluso miden el par de apriete en cada botella, detectando cualquier anomalía. El uso de embragues magnéticos y servomotores ha permitido una gran precisión. Por ejemplo, los sistemas de alta velocidad de SFXB utilizan un embrague magnético sin fricción para lograr un par de apriete fiable y repetible a altas velocidades.

Controlar cuidadosamente el torque es fundamental. Garantiza la seguridad del producto (sin fugas ni deterioro) y la experiencia del cliente (tapas que se abren fácilmente). También es clave para la seguridad antimanipulación: una tapa correctamente apretada permanece en su lugar hasta que se abre deliberadamente. Por ello, las tapadoras de rosca de alta gama suelen incluir monitorización del torque en tiempo real, a veces denominada cabezales de control de torque o sistemas de monitorización de torque, para mantener la consistencia en millones de envases.

Ajustes y flexibilidad del tamaño de la tapa

Las máquinas taponadoras de rosca están diseñadas para ofrecer flexibilidad. Se adaptan a una amplia gama de diámetros y formas de tapas con ajustes sencillos. Por ejemplo, muchas taponadoras utilizan cabezales de mandril o juntas intercambiables que se pueden cambiar para adaptarse a tapas de diámetros desde pequeños (20-30 mm) hasta grandes (80-100 mm). Algunas máquinas incorporan un mandril universal o autocentrante que sujeta automáticamente cualquier tapa dentro de un amplio rango (p. ej., 28-70 mm) sin necesidad de cambiarla manualmente.

Esta adaptabilidad significa que una misma máquina puede gestionar diferentes líneas de productos. Como se muestra, una fábrica de llenado de frascos podría envasar diversos productos, todos con diferentes tamaños de tapón. La misma tapadora de rosca se puede ajustar (cambiando los insertos del mandril o reajustando las guías) para procesar frascos un día y botellas al siguiente, sin tiempos de inactividad importantes. La clave es que la posición del cabezal de tapado y los ajustes del embrague se configuran fácilmente mediante controles o volantes. Una vez ajustado, la máquina aplica automáticamente el par correcto a cada nuevo tamaño de tapón.

Los fabricantes suelen especificar un rango de diámetros de tapa que sus máquinas pueden manejar. Por ejemplo, una tapadora de mandril versátil puede cubrir de 28 a 82 mm con piezas intercambiables, mientras que una tapadora de husillo puede admitir tapas aún más grandes. El diseño de los transportadores y las guías de las botellas también permite cambios rápidos: guías deslizables, rieles ajustables y sensores inteligentes ayudan a que la siguiente producción comience rápidamente. En resumen, las tapadoras de rosca modernas mantienen una gran versatilidad, listas para cambiar de producto sin sacrificar la calidad del sellado.

Tipos de máquinas tapadoras de rosca

Las máquinas tapadoras de rosca vienen en varias formas para adaptarse a diferentes necesidades de producción:

- Tapadoras manuales: Herramientas manuales o máquinas de sobremesa para volúmenes muy bajos. Un operador sujeta o coloca cada tapón y utiliza una palanca o llave para apretarlo. Son sencillas y económicas, pero muy lentas (unas pocas botellas por minuto), y se utilizan generalmente en laboratorios o pequeñas empresas emergentes.

- Máquinas tapadoras semiautomáticas: El operador suele colocar las botellas (y, a veces, las tapas) en su posición, y la máquina acciona el cabezal de tapado. Por ejemplo, el operario puede alinear una botella bajo un mandril descendente y apretar el gatillo para apretar la tapa al par preestablecido. Estas máquinas pueden tapar entre 20 y 50 botellas por minuto, más rápido que los métodos manuales, y suelen incluir ajustes de par. Ofrecen un buen equilibrio para una producción media sin automatización completa.

- Máquinas tapadoras automáticas (completamente automáticas): Estas máquinas se integran en las líneas de envasado y requieren una mínima intervención humana. Una tapadora de rosca totalmente automática utiliza un alimentador para colocar las tapas y mueve las botellas mecánicamente bajo cabezales giratorios. Puede sellar de cientos a miles de botellas por minuto. Como señala una fuente, las máquinas automáticas pueden alimentar, orientar y aplicar tapas a los envases a alta velocidad, lo que reduce los costes de mano de obra y maximiza la producción. Las tapadoras rotativas de gran tamaño pueden alcanzar fácilmente entre 600 y 1200 botellas por minuto utilizando varias estaciones de tapado en paralelo.

Además de los niveles de automatización, las tapadoras de rosca se clasifican según su método de tapado (husillo o mandril), como se mencionó anteriormente. Las tapadoras de husillo utilizan ruedas giratorias para apretar las tapas a medida que pasan las botellas, lo que resulta adecuado para líneas anchas y continuas. Las tapadoras de mandril colocan un cabezal roscado sobre cada botella, ideal para un control preciso, común en el envasado de productos farmacéuticos o químicos, donde la precisión es crucial. Ambos estilos están disponibles como máquinas de un solo cabezal (para líneas muy lentas), rotativas multicabezal (para alto rendimiento) o de movimiento continuo en línea.

Integración en la producción y la productividad

Integrar una máquina taponadora de rosca en una línea de llenado requiere que su velocidad y formato coincidan con los de otros equipos. Para obtener los mejores resultados, asegúrese de que la velocidad de taponado coincida con la producción de la llenadora. Por ejemplo, si una línea de embotellado llena 120 botellas por minuto, la máquina taponadora debe configurarse (y mantenerse) para taponar al mismo ritmo sin generar retrasos. Las máquinas modernas permiten sincronizar las cintas transportadoras, y muchas cuentan con búferes o mesas de acumulación para gestionar pequeños desajustes.

Elegir una máquina taponadora de rosca automática ofrece claras ventajas de productividad. Reduce la necesidad de mano de obra (para la aplicación del tapón), liberando a los trabajadores para otras tareas y mejorando la ergonomía en el lugar de trabajo. Estudios demuestran que cambiar de un sistema semiautomático a uno automático puede aumentar la producción hasta en 50%. También mejora la consistencia: cada botella se tapona con el mismo par de apriete y posición, lo que minimiza los rechazos. Además, las máquinas automáticas suelen incorporar funciones como estaciones de rechazo y clasificación, que aumentan aún más el rendimiento.

Un ejemplo de alta productividad es la tapadora rotativa SFXB: puede manejar todo tipo de tapones de rosca a una velocidad de hasta 100-200 botellas por minuto. Sus cabezales de embrague magnético proporcionan una aplicación de par rápida y fiable incluso a máxima velocidad. Para la mayoría de las líneas de tamaño mediano, una tapadora de movimiento continuo de alta gama alcanza una velocidad de 200 a 600 botellas/min, según informes del sector. En todos los casos, el uso de una tapadora de rosca automática se ajusta a los objetivos de fabricación eficiente, ya que aumenta el rendimiento y reduce las mermas.

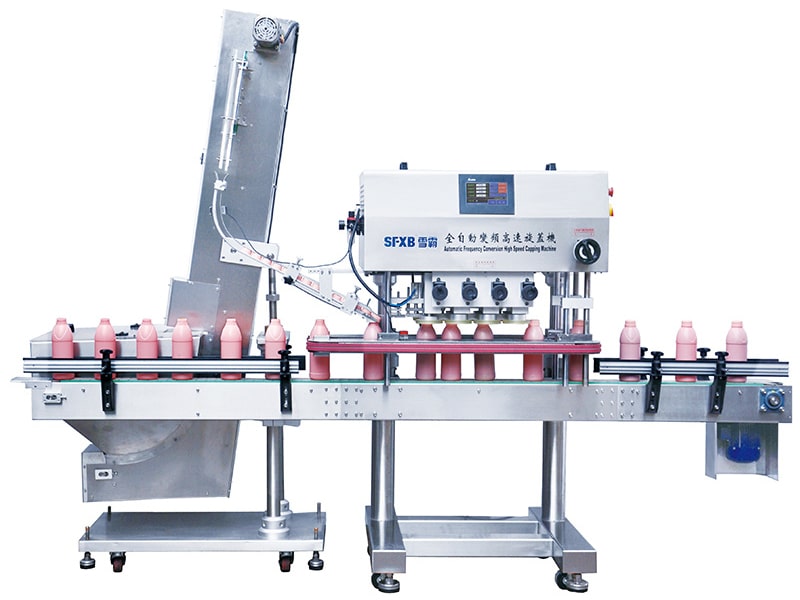

Figura: Máquina tapadora de alta velocidad con conversión de frecuencia totalmente automática

Arriba, se muestra un moderno sistema de tapado de rosca que manipula envases químicos de plástico. Estas máquinas pueden configurarse con alimentadores de tapas y mandriles específicos para diferentes industrias (química, cuidado personal, alimentaria, etc.). Como señalan los expertos de SFXB, estas máquinas proporcionan sellados uniformes que preservan la integridad del producto y cumplen con las normas de seguridad. Ya sea en una planta de cosméticos o en una embotelladora de jugos, la integración de una máquina de tapado de calidad garantiza la eficiencia operativa y la calidad del producto.

Mantenimiento y confiabilidad

Como cualquier equipo de precisión, las máquinas tapadoras de rosca requieren un mantenimiento regular para garantizar su fiabilidad a largo plazo. Estas son las mejores prácticas para garantizar su correcto funcionamiento:

- Lubricación: Mantenga los engranajes, las correderas y los rodamientos bien engrasados según el programa del fabricante. Una lubricación adecuada reduce el desgaste y el ruido.

- Comprobación del par: Verifique periódicamente que la máquina esté aplicando el par de apriete correcto. Utilice un comprobador de par calibrado en las tapas de muestra para comprobar que los ajustes no se hayan desviado.

- Limpieza: Limpie el polvo, los residuos y cualquier derrame de producto de la maquinaria. Una tapadora limpia evita atascos y problemas de higiene. Utilice los limpiadores recomendados en las cintas transportadoras y los alimentadores de tapas.

- Inspeccionar las piezas de desgaste: Examine las mordazas de agarre, los insertos del mandril, las correas y los sensores para detectar signos de desgaste. Reemplace cualquier pieza que parezca desgastada o agrietada antes de que falle.

- Alineación del sensor: Asegúrese de que los fotocélulas u otros detectores estén correctamente orientados y libres de polvo, para que cada botella y tapa se detecten de manera confiable.

- Capacitación del operador: Asegúrese de que el personal esté capacitado para detectar problemas como la colocación incorrecta de la tapa o ruidos extraños. La detección temprana por parte de un operador informado evita paradas mayores.

Seguir estos pasos (y el manual del equipo) garantizará que la máquina tapone correctamente. Muchas máquinas modernas también incluyen diagnósticos sencillos con pantalla táctil o sistemas de alerta para programar el mantenimiento de forma proactiva. Un buen mantenimiento no solo prolonga la vida útil de la máquina, sino que también protege la calidad del producto: una máquina desalineada o sucia puede causar fugas o contaminación de las tapas si no se revisa.

Preguntas frecuentes destacadas

1. ¿Qué tipos de cierres puede manejar una máquina tapadora de rosca?

Las máquinas tapadoras de rosca, ya sean de husillo o de mandril, están diseñadas para cierres de rosca continua que se usan comúnmente en agua embotellada, bebidas, productos de limpieza, productos farmacéuticos, cosméticos y más.

2. ¿La máquina manejará botellas de diferentes formas y tamaños?

Sí. Con ajustes sencillos, como correas de agarre dobles o piezas intercambiables, la mayoría de las máquinas pueden adaptarse a diferentes anchos y alturas de botella. Algunas máquinas incluso admiten formatos de botella mixtos con mínimas modificaciones.

3. ¿Qué tan rápido puede una máquina tapadora de rosca automática tapar botellas?

Las velocidades varían: las máquinas automáticas en línea pueden superar las 100 botellas por minuto, mientras que las velocidades semiautomáticas dependen del operador.

4. ¿Cuánto espacio en el suelo se requiere para la máquina?

Las unidades semiautomáticas o de sobremesa requieren un espacio mínimo, mientras que las máquinas totalmente automáticas incluyen transportadores y alimentadores de tapas, lo que exige más espacio en la línea de producción.

5. ¿Es fácil operar y ajustar la máquina?

Sí. La mayoría de las máquinas se ajustan sin herramientas (perillas manuales, manivelas) y cuentan con controles sencillos. Los modelos automáticos suelen incluir pantallas táctiles y están diseñados para facilitar los cambios y minimizar la capacitación del operador.

6. ¿Ofrece un torque y una calidad de sellado consistentes?

Por supuesto. Las máquinas emplean cabezales o embragues con control de par para aplicar un par preciso, lo que evita el apriete excesivo o insuficiente, logrando sellos fiables y un sello antimanipulación.

7. ¿Qué beneficios en velocidad, flexibilidad y eficiencia pueden ofrecer las máquinas tapadoras de rosca?

Las máquinas automáticas ofrecen mayor velocidad, consistencia y fiabilidad que los métodos manuales. Aumentan el rendimiento, reducen la mano de obra y mejoran la integridad del producto, lo que se traduce en una mayor productividad y un mejor retorno de la inversión (ROI).

8. ¿Cómo elijo el modelo adecuado de máquina tapadora de rosca?

Tenga en cuenta las necesidades de control de torque (por ejemplo, serie CG con torque preestablecido para productos farmacéuticos), el rango de tamaño de tapa (serie CC vs. CS para una cobertura de tamaño de tapa más amplia) y su escala de producción al seleccionar un modelo adecuado.

9. ¿Es posible integrar máquinas tapadoras de rosca en líneas de producción existentes?

Sí. Los modelos automáticos se pueden integrar perfectamente con los transportadores de entrada/salida y los llenadores existentes, lo que garantiza un funcionamiento sincronizado y la eficiencia de la línea.

10. ¿Qué mantenimiento es necesario para mantener confiable la máquina tapadora?

Se recomienda un mantenimiento regular, que incluya limpieza, lubricación, calibración de torque, inspección de piezas de desgaste y capacitación del operador; esto ayuda a maximizar el tiempo de funcionamiento y la calidad del sello.

11.¿Puede una máquina tapadora de rosca manejar diferentes tipos de botellas?

Sí, se puede tapar prácticamente cualquier forma o material. Las botellas cilíndricas son las más fáciles, pero se pueden adaptar formas rectangulares o irregulares con pequeños ajustes en las guías y mandriles. Estas máquinas se utilizan para viales pequeños y envases de varios litros con piezas intercambiables.

12.¿Qué materiales de tapa funcionan?

Se utilizan comúnmente tapas de plástico (p. ej., polipropileno, polietileno, PET) y de metal (aluminio). Los cabezales de la máquina admiten ambos tipos; simplemente se elige el tipo de tapa según las necesidades del producto (plástico para alimentos, metal para bebidas o productos químicos, etc.).

Conclusión

En resumen, una máquina taponadora de rosca utiliza ingeniería mecánica y de control precisa para aplicar y apretar automáticamente las tapas en los envases. Comienza con un alimentador de tapas que las entrega, luego un transportador y un cabezal que las coloca y gira con un par de torsión controlado, y finaliza con controles de calidad de los productos sellados. Esta automatización supera con creces el taponado manual y mejora la consistencia del sellado en miles de botellas.

Para cualquier fabricante que busque aumentar la producción y la fiabilidad del envasado, una tapadora de rosca automática es un activo invaluable. Al comprender cómo funciona el proceso de tapado, las industrias pueden seleccionar y configurar mejor las máquinas. Fabricantes líderes como SFXB Ofrecemos máquinas taponadoras de rosca automáticas avanzadas con características como cabezales de torque servocontrolados, cambios de tapa fáciles y una construcción robusta para satisfacer diversas necesidades. Invertir en una máquina de este tipo suele ser una decisión lógica: se amortiza gracias a un mayor rendimiento, menores costos de mano de obra y menos defectos de envasado.

Comentarios