Introducción

En el acelerado mercado global actual, la eficiencia es fundamental para el éxito en las operaciones de envasado. En cualquier línea de envasado, la sinergia entre la línea de envasado y los sistemas de transporte es crucial para abordar desafíos como el aumento de los costes laborales, la ineficiencia de los tiempos y los problemas de control de calidad. Las tendencias modernas de automatización no solo impulsan una mayor velocidad de producción, sino que también permiten procesos más fiables, lo que garantiza que las empresas de equipos de envasado sigan siendo competitivas. Este artículo explora cómo la combinación perfecta de líneas de envasado y sistemas de transporte puede mejorar drásticamente la eficiencia del flujo de trabajo en una línea de producción. Examinaremos los beneficios técnicos y operativos de esta integración, analizaremos casos prácticos que demuestran el éxito y consideraremos las tendencias futuras, incluyendo las prácticas sostenibles que influyen en la industria actual.

El papel de los sistemas transportadores en la automatización del envasado

Los sistemas transportadores son componentes vitales de cualquier línea de envasado moderna. Constituyen la columna vertebral del proceso de automatización, garantizando un movimiento fluido y eficiente de los productos entre las etapas de la línea de producción. A medida que la automatización continúa transformando las industrias, el sector del envasado ha adoptado estos sistemas por su capacidad para:

● Aumentar la velocidad: Las cintas transportadoras proporcionan un flujo continuo, lo que reduce el tiempo de inactividad entre operaciones y garantiza que los productos se muevan rápidamente a través de cada etapa.

● Mejorar la eficiencia: Al automatizar el transporte de mercancías entre diferentes estaciones de embalaje (por ejemplo, llenado, sellado y etiquetado), los fabricantes pueden mantener una producción estable y reducir las intervenciones manuales.

● Reducir los costos laborales: La automatización minimiza la dependencia del manejo manual y permite a las empresas reasignar recursos humanos a tareas de mayor valor agregado.

● Minimizar errores: Las operaciones mecánicas consistentes reducen significativamente el riesgo de error humano, mejorando así la calidad del producto.

La transformación impulsada por la automatización está bien respaldada por investigaciones que indican que las industrias invierten cada vez más en tecnologías de automatización para optimizar sus operaciones de envasado. Esta tendencia no solo ayuda a las empresas a satisfacer las crecientes expectativas de los consumidores, sino que también las posiciona para capitalizar la modernización de sus líneas de producción.

Puntos clave de integración para líneas de envasado y sistemas transportadores

Integrar sistemas de transporte con líneas de envasado no consiste simplemente en conectar dos equipos; implica un proceso bien coordinado que optimiza el rendimiento general de la línea de producción. Existen varios puntos clave de integración donde la combinación de estos sistemas ofrece ventajas significativas:

1. Transferencia de producto sin problemas:

Los sistemas de transporte garantizan el traslado directo de los productos de una operación a la siguiente sin interrupciones. Por ejemplo, una vez finalizada la tarea de una máquina llenadora, el producto se transfiere inmediatamente a la estación de sellado mediante una cinta transportadora. Esta transferencia fluida contribuye a reducir los tiempos de inactividad y a aumentar el rendimiento.

2. Sincronización de Operaciones:

Una integración eficaz requiere una coordinación precisa entre la velocidad del sistema transportador y las operaciones realizadas en la línea de envasado. Al sincronizar las velocidades de estos equipos, los fabricantes pueden evitar cuellos de botella donde un proceso supera a otro, garantizando así un flujo de producción estable y continuo.

3. Reducción de errores en puntos críticos:

Los transportadores automatizados reducen la probabilidad de extravío o daño del producto. Esta minimización de errores es especialmente crítica en puntos de transición donde los productos son propensos a errores de manipulación humana, como el cambio entre diferentes estaciones de trabajo.

4. Mayor seguridad y ergonomía:

La integración minimiza la intervención humana en tareas físicamente exigentes, como mover paquetes pesados, lo que no solo mejora la eficiencia, sino que también mejora la seguridad de los trabajadores. La reducción de la manipulación manual se traduce en menos lesiones laborales y un entorno de producción más seguro.

5. Facilidad de seguimiento y control:

Los sistemas de transporte modernos suelen integrar sensores y controles automatizados que proporcionan datos en tiempo real sobre el movimiento de las mercancías. Esta información es fundamental para el control de calidad, ya que permite a los fabricantes rastrear el flujo de productos y solucionar rápidamente cualquier irregularidad.

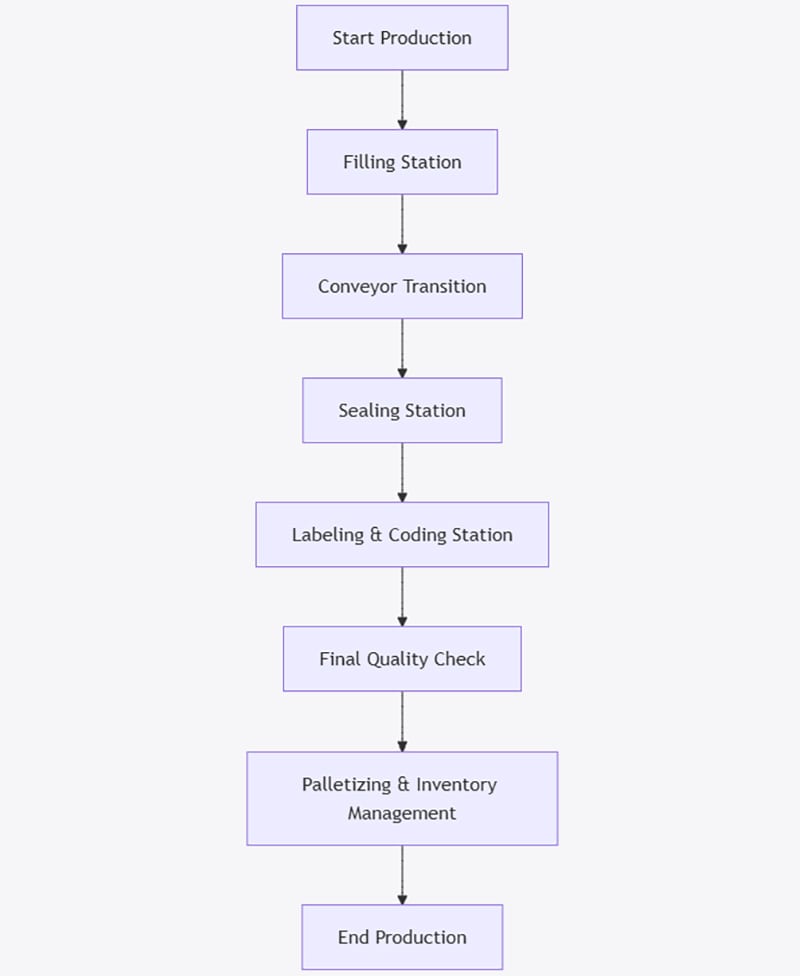

En el diagrama de flujo siguiente se proporciona una representación visual de estos puntos de integración.

Figura 1: Flujo de integración de la línea de envasado y los sistemas transportadores

*Este diagrama de flujo detalla la integración secuencial de varias etapas en una línea de envasado, resaltando cómo los sistemas transportadores garantizan transiciones suaves entre estaciones.*

Tipos de sistemas transportadores para líneas de envasado

Si bien los detalles técnicos específicos pueden variar según las aplicaciones individuales, en las líneas de envasado se utilizan comúnmente varios tipos de sistemas de transporte. Cada tipo está diseñado para satisfacer necesidades operativas específicas, mejorando la integración general de los procesos de producción:

● Transportadores de banda:

Las cintas transportadoras son populares gracias a su versatilidad y facilidad de integración. Son ideales para mover productos de diversas formas y tamaños a través de diferentes segmentos de la línea de producción. Este tipo de transportador es especialmente eficaz cuando se integra con estaciones de llenado y sellado, garantizando un movimiento constante y uniforme de los artículos.

● Transportadores de rodillos:

Los transportadores de rodillos, utilizados frecuentemente en entornos donde los productos requieren una fricción mínima, proporcionan un mecanismo eficiente para guiar los productos a través de la línea de empaque. Su diseño los hace adecuados para artículos con forma uniforme, lo que reduce el riesgo de daños durante el transporte.

● Transportadores modulares:

Los transportadores modulares permiten una configuración flexible que se adapta a diferentes diseños de líneas de producción. Esta adaptabilidad los hace ideales para empresas que requieren cambios frecuentes en sus líneas de envasado. Su integración simplifica la expansión de la capacidad de producción y facilita modificaciones rápidas según las nuevas necesidades del producto.

● Vehículos guiados automáticamente (AGV) y transportadores móviles:

En entornos más avanzados, los vehículos de guiado automático (AGV) funcionan como transportadores móviles que pueden transportar mercancías dentro de instalaciones de producción más grandes. Los AGV son especialmente valiosos en operaciones de alta capacidad, ya que permiten una gestión ágil de rutas y una adaptación en tiempo real a las variaciones de la producción.

Aunque las especificaciones técnicas detalladas están más allá del alcance de este artículo, estos ejemplos ilustran los diversos enfoques para integrar sistemas transportadores dentro de una línea de envasado para lograr un mejor rendimiento y flexibilidad.

Consideraciones técnicas para la integración

Al integrar líneas de envasado con sistemas de transporte, los fabricantes deben tener en cuenta varios aspectos técnicos para garantizar un proceso de producción fluido, confiable y altamente eficiente:

1. Compatibilidad y sincronización del sistema:

Es fundamental que la velocidad, el par y los tiempos de respuesta del sistema transportador sean compatibles con las distintas máquinas de la línea de envasado. El equipo debe estar calibrado para que la transferencia de productos sea fluida y sin demoras. La sincronización es crucial para evitar cuellos de botella que puedan ralentizar todo el proceso de producción.

2. Integración del sistema de control:

Las líneas de envasado modernas están equipadas con sistemas de control avanzados que requieren comunicación de datos en tiempo real. La integración debe incluir controladores de automatización que gestionen tanto la línea de envasado como el sistema de transporte, garantizando así la monitorización continua de cada operación. Esta integración suele emplear sensores y bucles de retroalimentación que alertan a los operadores sobre cualquier problema potencial antes de que se agrave.

3. Flexibilidad para la expansión futura:

A medida que evolucionan las necesidades de producción, el sistema de integración debe diseñarse teniendo en cuenta la escalabilidad. Los transportadores modulares y la maquinaria de envasado flexible permiten a los fabricantes ajustar la línea de producción sin tiempos de inactividad prolongados, asegurando así la inversión a futuro.

4. Condiciones ambientales y normas de seguridad:

Los sistemas transportadores suelen operar en entornos con condiciones variables, como fluctuaciones de temperatura, humedad y polvo. El equipo debe ser lo suficientemente robusto para soportar estas condiciones sin comprometer el rendimiento ni la seguridad. Además, la integración debe cumplir con las normas de seguridad industrial, garantizando que los procesos automatizados no generen riesgos en el entorno de trabajo.

5. Mantenimiento y minimización del tiempo de inactividad:

Las estrategias de mantenimiento predictivo son esenciales para el correcto funcionamiento de las líneas de producción. Los sistemas integrados deben incluir herramientas de diagnóstico que evalúen continuamente el estado de los componentes del empaque y del transportador. La rápida resolución de problemas y la capacidad de reparación ayudan a minimizar el tiempo de inactividad en caso de cualquier problema.

6. Análisis de datos y optimización de procesos:

La integración no debe centrarse únicamente en el acoplamiento mecánico, sino también en el intercambio de datos entre sistemas. La recopilación y el análisis de datos operativos permiten a los fabricantes ajustar los parámetros del proceso, identificar ineficiencias e implementar medidas de mejora continua. Este enfoque basado en datos se traduce, en última instancia, en un mayor rendimiento y una mayor calidad de los resultados.

Tabla 1: Consideraciones técnicas clave para la integración

| Aspecto técnico | Descripción | Beneficio |

|---|---|---|

| Compatibilidad del sistema | Coincidencia de velocidad, par y tiempos de respuesta entre las máquinas de la línea de producción | Previene cuellos de botella y garantiza un flujo suave. |

| Integración del sistema de control | Comunicación de datos coherente a través de sensores y controladores | Monitoreo en tiempo real y prevención de errores |

| Flexibilidad y escalabilidad | Uso de sistemas modulares y adaptables que se puedan actualizar fácilmente | Inversiones en manufactura a prueba de futuro |

| Condiciones ambientales | Equipos diseñados para soportar entornos operativos hostiles | Mantiene la confiabilidad y el rendimiento a largo plazo. |

| Mantenimiento y diagnóstico | Incorporación de herramientas de diagnóstico y mantenimiento predictivo | Minimiza el tiempo de inactividad y mejora el tiempo de actividad |

| Integración de análisis de datos | Recopilación eficaz de datos para la optimización de procesos | Permite la mejora continua |

*La Tabla 1 resume las consideraciones técnicas clave y los beneficios correspondientes que garantizan una integración sólida de las líneas de envasado y los sistemas de transporte.*

Tendencias futuras en automatización y sostenibilidad

El futuro del embalaje se está redefiniendo gracias a dos tendencias cruciales: la automatización y la sostenibilidad. Ambos factores desempeñan un papel cada vez más importante en el diseño y la operación de las líneas de producción.

1. Mejoras impulsadas por la automatización

Estudios recientes pronostican que la industria global de automatización de envases alcanzará hitos significativos, como un valor de mercado proyectado de aproximadamente 125 mil millones de dólares para 2030. Este crecimiento acelerado se debe a innovaciones en robótica, tecnologías de sensores y sistemas de control. A medida que estas tecnologías se vuelven más accesibles, incluso para operaciones pequeñas y medianas, mejoran la eficiencia de la automatización en toda la línea de producción. La integración de sistemas de transporte inteligentes en las líneas de envasado es una clara demostración de estos avances, proporcionando a los fabricantes las herramientas necesarias para mantenerse competitivos y ágiles en un mercado en rápida evolución.

2. Consideraciones sobre sostenibilidad y medio ambiente

La sostenibilidad ya no es un complemento opcional en la industria del embalaje; ahora es un requisito fundamental. Con la creciente demanda de productos ecológicos por parte de los consumidores y las normativas ambientales más estrictas, los fabricantes se ven impulsados a adoptar prácticas sostenibles. Los sistemas de transporte y las líneas de envasado, cuando se integran eficazmente, pueden contribuir a un uso más eficiente de la energía y a la reducción de residuos. Por ejemplo, las líneas de producción optimizadas reducen la probabilidad de errores y la necesidad de reprocesamiento, lo que a su vez minimiza el desperdicio de recursos y el consumo de energía. Este enfoque respetuoso con el medio ambiente no solo mejora la eficiencia operativa, sino que también fortalece la reputación de la marca entre los consumidores preocupados por la sostenibilidad.

3. Automatización inteligente y basada en datos

El análisis avanzado de datos y el Internet de las Cosas (IoT) están revolucionando la gestión de las líneas de producción. Al aprovechar los datos en tiempo real de las líneas de envasado integradas y los sistemas de transporte, los fabricantes pueden supervisar el rendimiento de forma proactiva y adaptarse rápidamente a las fluctuaciones de la demanda. Los sensores inteligentes proporcionan información continua sobre el rendimiento del sistema, lo que permite ajustar con precisión los parámetros operativos, lo que se traduce en una mayor eficiencia y una reducción de los costes operativos. La transición hacia la toma de decisiones basada en datos en la fabricación marca el comienzo de una nueva era de automatización inteligente que impulsará aún más la mejora de la eficiencia en las líneas de envasado.

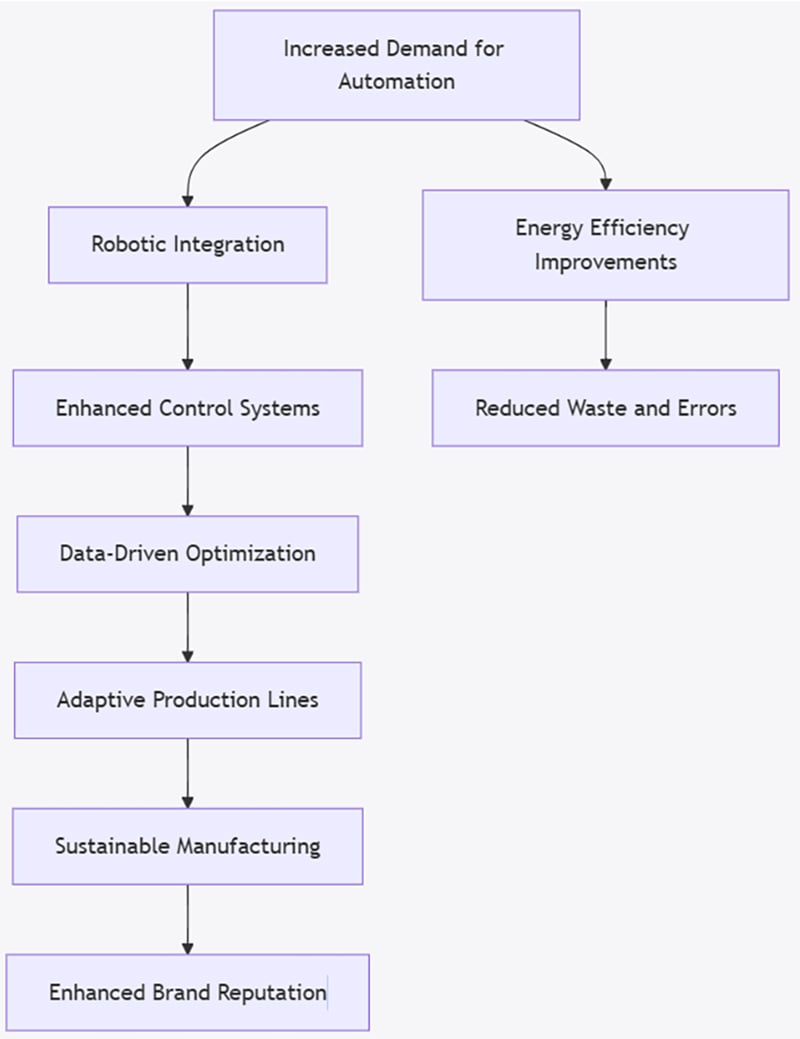

Figura 2: Tendencias futuras en automatización y sostenibilidad de envases

*Este diagrama de flujo ilustra cómo las innovaciones tecnológicas en automatización, eficiencia energética y análisis de datos contribuyen a las prácticas de fabricación sustentables, impulsando en última instancia una imagen de marca positiva y una excelencia operativa.*

Conclusión

La integración de líneas de envasado y sistemas de transporte representa un paso transformador hacia la máxima eficiencia en las operaciones de envasado modernas. Al garantizar transferencias fluidas de productos, optimizar los flujos de producción, reducir los problemas laborales y minimizar los errores, las empresas pueden aumentar significativamente su competitividad en un mercado saturado. Los sistemas integrados no solo mejoran el rendimiento, sino que también fomentan entornos de trabajo más seguros y facilitan la mejora continua de los procesos mediante el análisis de datos.

Para resumir las ideas clave:

● Ganancias de eficiencia: La integración elimina cuellos de botella y mejora la velocidad y la consistencia de la línea de producción.

● Costos laborales reducidos: La automatización reduce la necesidad de manipulación manual, liberando a los empleados para realizar tareas de mayor valor añadido.

● Minimización de errores: El movimiento automatizado reduce el riesgo de daños al producto y errores humanos en toda la línea de envasado.

● Mayor seguridad y flexibilidad: Una mejor coordinación entre las máquinas conduce a operaciones más seguras y una mayor adaptabilidad para la expansión futura.

● Sostenibilidad: La integración optimizada favorece prácticas respetuosas con el medio ambiente al reducir los residuos y disminuir el consumo de energía.

Tabla 2: Resumen de los beneficios de la integración

| Beneficio | Descripción |

|---|---|

| Ganancias de eficiencia | Los procesos sin interrupciones mejoran la velocidad y reducen el tiempo de inactividad en toda la línea de producción |

| Costos laborales reducidos | La automatización minimiza la manipulación manual, reduciendo los costos laborales y mejorando la asignación de recursos. |

| Minimización de errores | Los movimientos automatizados y sincronizados reducen los daños al producto y los errores humanos. |

| Mayor seguridad y flexibilidad | La reducción del trabajo físico conduce a entornos de trabajo más seguros y a una expansión más sencilla del sistema. |

| Sostenibilidad | Los procesos optimizados reducen el desperdicio y el consumo de energía, lo que apoya las prácticas ecológicas. |

Los responsables de la toma de decisiones en materia de compras pueden aprovechar estos conocimientos para invertir en soluciones de embalaje integradas que prometen alto rendimiento y sostenibilidad a largo plazo. Fabricantes que buscan aumentar la eficiencia de su línea de producción Deberían considerar la adopción de sistemas de transporte avanzados integrados con líneas de envasado de vanguardia. Este enfoque no solo mejora el rendimiento operativo, sino que también se alinea con las tendencias globales hacia la automatización y las prácticas de fabricación ecológicas.

Para obtener más información sobre cómo su línea de producción de envases puede beneficiarse de soluciones automatizadas integradas, visite nuestro sitio web:https://www.xuebapack.com/Adopte el futuro del embalaje transformando su línea de producción con soluciones de integración perfectas y tecnológicamente avanzadas.

| Referencias: | |

| 1. | Cómo integrar fácilmente robots de embalaje y transportadores ——Obtenido de: PackagingDigest |

| 2. | Innovaciones, automatización y tendencias de crecimiento del mercado en el embalaje de final de línea –Obtenido de:GComercio global |

Comentarios