Introducción: Las potencias invisibles de la producción moderna

En el complejo ecosistema de la industria moderna, las máquinas llenadoras se erigen como caballos de batalla indispensables, las heroínas anónimas que impulsan el flujo continuo de productos en diversos sectores. Desde los bulliciosos pasillos de... alimentos y bebidas a los reinos impulsados por la precisión de productos farmacéuticos, productos cosméticos, y artículos domésticos de uso diario, estas máquinas son mucho más que simples dispensadores. Constituyen la base tecnológica esencial que garantiza la integridad del producto y su disponibilidad para el mercado, calibrando meticulosamente cada gramo. Su importancia es innegable: dispensan los productos con precisión, mantienen una consistencia constante en peso y volumen, optimizan los procesos de producción, aumentan drásticamente la eficiencia y reducen significativamente el desperdicio. Más allá de las ventajas operativas, esta precisión también realza el atractivo estético y la presencia en el lineal del producto, contribuyendo a una imagen de marca profesional y uniforme que conecta con los consumidores.

El panorama tecnológico de las máquinas llenadoras es amplio y complejo, y cada tipo está diseñado meticulosamente para satisfacer las demandas únicas de las características específicas del producto y las escalas de producción. Esta guía completa busca desmitificar estas maravillas industriales, profundizando en sus principios científicos subyacentes con un tono accesible y profesional. Elegir la máquina llenadora adecuada no es solo una tarea de adquisición; es una inversión estratégica que impacta directamente en la rentabilidad y la ventaja competitiva. En un mercado que exige constantemente consistencia y rentabilidad, una máquina llenadora bien elegida trasciende su función de equipo, convirtiéndose en un activo fundamental que define la viabilidad y el crecimiento a largo plazo de una empresa.

I. Descifrando la automatización de las máquinas de llenado: de la destreza manual a la inteligencia integrada

El espectro de automatización en las máquinas llenadoras es amplio y está diseñado para adaptarse a diversos volúmenes de producción y capacidades de inversión. Esta evolución progresiva de la automatización suele reflejar la trayectoria de crecimiento de una empresa y la creciente sofisticación de sus demandas operativas.

Máquinas llenadoras manuales y semiautomáticas: comenzando con poco y manteniéndose ágil

En el punto de entrada de la automatización, máquinas llenadoras manuales Representan la forma más simple. Requieren que un operador coloque físicamente cada botella, inicie el ciclo de llenado (quizás con una palanca o un botón) y luego retire el envase lleno. Estas máquinas se caracterizan por su bajo costo, facilidad de uso y, por lo general, cuentan con una sola boquilla de llenado, lo que resulta en un menor rendimiento: una botella a la vez. Resultan ideales para tiradas de muy bajo volumen, negocios emergentes, pruebas de laboratorio o para dispensar líquidos muy viscosos donde la velocidad no es la principal preocupación, especialmente en entornos con fuentes de alimentación poco fiables.

Avanzando en la automatización, máquinas llenadoras semiautomáticas Aún requieren la intervención del operador para cargar e iniciar el ciclo de llenado (a menudo mediante un pedal o un botón). Sin embargo, suelen integrar bombas o pistones motorizados y pueden incluir múltiples boquillas. En comparación con sus homólogos manuales, los modelos semiautomáticos ofrecen mayor precisión y velocidad, proporcionando llenados más rápidos y volúmenes más consistentes. Logran un excelente equilibrio entre coste y rendimiento, lo que los convierte en una opción económica y eficiente para lotes de producción pequeños y medianos. Su adaptabilidad les permite manipular una amplia gama de productos, desde artículos de cuidado personal hasta aplicaciones farmacéuticas.

Sistemas totalmente automáticos: escalamiento para producción de alto volumen

Para producciones de gran volumen, completamente máquinas llenadoras automáticas Son el estándar de la industria. Estos sofisticados sistemas gestionan todo el proceso, desde el transporte y llenado de las botellas hasta el tapado y etiquetado, con mínima intervención humana. Suelen emplear sistemas de transporte para garantizar un flujo continuo de envases a través de las distintas estaciones.

Los sistemas de llenado en línea utilizan una cinta transportadora recta que guía las botellas hacia las boquillas de llenado antes de pasar a procesos posteriores como el tapado y el etiquetado. Se integran fácilmente en las líneas de producción existentes y admiten una amplia gama de tamaños de envases, incluyendo llenados de mayor volumen. Estos sistemas suelen incorporar componentes integrados como impresoras, etiquetadoras y tapadoras, lo que reduce aún más la mano de obra.

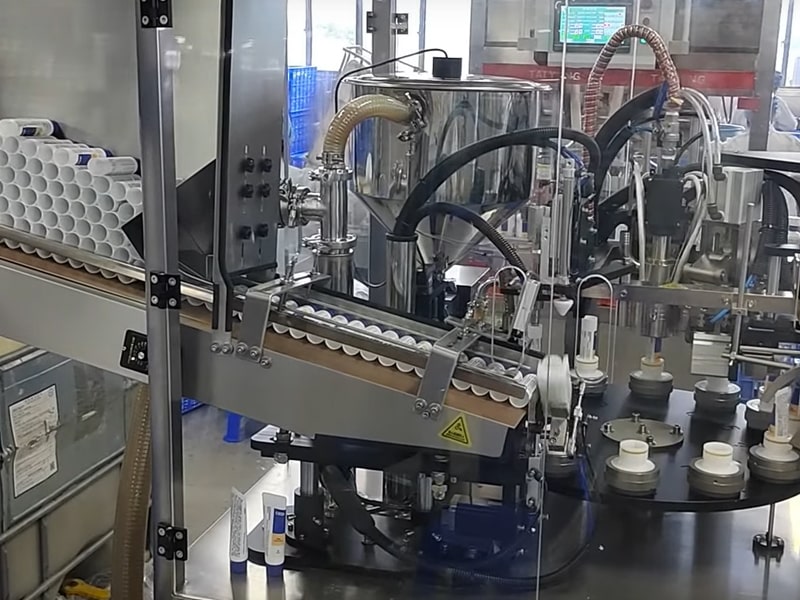

Representando la cumbre de la automatización y la integración tecnológica, los sistemas de llenado de líquidos monobloque consolidan múltiples funciones, como destapar, llenar y volver a tapar, junto con otros equipos auxiliares, en un solo marco de máquina.

Las máquinas llenadoras monobloque están diseñadas para operaciones de envasado a gran escala y de alta velocidad, priorizando la máxima eficiencia y productividad. Si bien sus completas capacidades de automatización implican una mayor inversión inicial, sus beneficios a largo plazo, en términos de reducción de costos laborales y producción constante, las convierten en la opción preferida de las grandes empresas.

Las máquinas llenadoras automáticas modernas utilizan componentes avanzados como pistones o bombas servoaccionados, llenadoras multicabezal y controladores lógicos programables (PLC) para lograr una precisión inigualable. Pueden alcanzar velocidades de producción excepcionalmente altas, que a menudo alcanzan decenas de miles de botellas por hora en instalaciones a gran escala, y están diseñadas para ajustes rápidos que permiten adaptarse a diferentes tamaños de botellas.

La decisión sobre el nivel de automatización depende de factores como la disponibilidad de mano de obra, las demandas de producción y el espacio disponible. También es prudente planificar las futuras actualizaciones, ya que la mayoría de las operaciones de envasado están orientadas al crecimiento. El avance en la automatización de las máquinas de llenado va más allá de un simple aumento de velocidad; refleja una ampliación estratégica de las operaciones de una empresa. Las llenadoras manuales ofrecen una baja barrera de entrada, las máquinas semiautomáticas mejoran la consistencia y la producción sin una gran inversión de capital, y los sistemas totalmente automáticos implican un compromiso con la producción a gran escala y una integración fluida. Este enfoque gradual permite a las empresas seleccionar un sistema que se ajuste a sus necesidades y presupuesto actuales, a la vez que proporciona una vía clara para la expansión futura. Por lo tanto, el nivel de automatización elegido en una máquina de llenado refleja directamente la madurez de producción y la visión estratégica de la empresa, lo que permite inversiones incrementales que apoyan un crecimiento escalable en lugar de compromisos inflexibles de todo o nada.

II. Análisis profundo de diversas máquinas de llenado de productos

Esta sección explora sistemáticamente las categorías principales de máquinas llenadoras, detallando sus principios básicos, idoneidad del producto, aplicaciones clave y ventajas y desventajas comparativas.

| Tipo de máquina llenadora | Forma/viscosidad ideal del producto | Principio clave | Precisión típica | Rango de velocidad típico | Tipos comunes de contenedores | Principales ventajas | Desventajas principales |

| Máquinas de llenado de líquidos | |||||||

| Relleno por gravedad | Líquidos finos y de baja viscosidad | Gravedad | ±1% | 20-36 BPM | Botellas, tarros | Rentable, operación sencilla, cuidadoso con productos espumosos, buena consistencia visual | No apto para productos de alta viscosidad o particulados, menor precisión de peso. |

| Llenador de pistón | Líquidos/pastas viscosos, con partículas | Volumétrico | ±1% | Hasta 100 golpes/min | Botellas, frascos, tubos | Alta precisión, versátil, maneja bien las partículas y reduce el desperdicio. | Puede estar limitado por el tamaño del contenedor, es más complejo que la gravedad. |

| Llenadora de bomba | Amplio rango de viscosidad, productos sensibles. | Bombeo | ±0,5% a ±2% | 0-5000 ml/min | Botellas, frascos, tubos | Higiénico, de alta precisión, cambios rápidos, fácil mantenimiento, versátil. | Algunos tipos son costosos y pueden requerir alimentación por gravedad. |

| Relleno de desbordamiento | Productos espumosos de viscosidad baja a media | Basado en niveles | Alto (visual) | Alta velocidad | Botellas, vidrio, metal | Nivel visual constante, manejo eficaz de la espuma, mínima pérdida de producto | No apto para alta viscosidad, la recirculación puede degradar el producto. |

| Llenadora al vacío | Líquidos ligeros, productos sensibles al oxígeno, polvos finos | Vacío | Preciso | Hasta 250 botellas/hora | Botellas, tarros | Suave, sin derrames, elimina el aire residual y reduce el polvo. | Puede ser más lento |

| Máquinas de llenado de polvo | |||||||

| Llenador de barrena | Polvos fluidos y no fluidos | Volumétrico/basado en peso | <1% | Hasta 70 bolsas/min | Botellas, tarros, bolsas | Alta precisión, versátil, controlable, control de polvo. | Puede ser abrasivo y puede necesitar herramientas diferentes. |

| Llenadora de vasos volumétrica | Polvos granulares de flujo libre y densidad constante | Volumétrico | Hasta 1% | 30-80 bolsas/min | Bolsas, Contenedores | Alta velocidad, operación sencilla, rentable y flexible. | Menos preciso para densidades variables, no ideal para productos de alto valor |

| Relleno de peso neto | Polvos de alto valor o regulados, de densidad variable | Basado en el peso | ±0,25% a ±1% | 2-6 BPM | Contenedores, Bolsas | Máxima precisión, consistente, versátil, reduce el desperdicio. | Más lento, mayor coste inicial |

| Llenadora de polvo al vacío | Polvos finos, polvorientos, aireados y que no fluyen libremente | Vacío | Preciso | Más lento | Contenedores, Bolsas | Minimiza el polvo, maneja polvos difíciles y preserva la calidad. | Puede ser más lento, no para todos los tipos de polvo. |

| Llenadora vibratoria | Gránulos, polvos, piezas pequeñas | Vibración/basado en peso | Alto | Cientos de contenedores/min | Contenedores | Alta precisión, cuidado del producto, aumenta el rendimiento. | |

| Máquinas envasadoras de bolsas | |||||||

| Máquina VFFS | Productos fluidos, líquidos, polvos, gránulos. | Formado, llenado y sellado vertical | ≤±1,5% | 30-160 bolsas/min | Bolsas flexibles | Alta velocidad, diseño compacto, versátil, rentable, seguridad del producto. | Mayor inversión inicial, requiere conocimientos técnicos |

| Máquina HFFS | Embalaje horizontal, productos irregulares/frágiles | Formado, llenado y sellado horizontal | Preciso | Alta velocidad | Bolsas flexibles | Operación más precisa, flexible, maneja bien productos irregulares. | Huella más grande que VFFS |

| Relleno de bolsa prefabricado | Líquidos, polvos, gránulos, bloques | Llenar y sellar | ±0,1% a ±1% | 25-68 bolsas/min | Bolsas prefabricadas | Diversidad de bolsas, operación simplificada, alta velocidad, alta precisión, cambios rápidos | El costo de la bolsa prefabricada puede ser mayor |

| Máquinas de llenado de tubos | |||||||

| Llenador de tubos | Pastas, geles, semisólidos | Volumétrico | ±1% | 60-120 tubos/min | Tubos de plástico, laminado, metal y aluminio. | Alta precisión, velocidad, mano de obra reducida, versátil, higiénico. | |

| Máquinas de llenado de latas | |||||||

| Rellenador de latas | Bebidas carbonatadas, líquidos, aerosoles | Isobárico/Presión | Preciso | 300-70.000 CPH | Latas de aluminio y acero | Mantiene la carbonatación, reduce el oxígeno, alta velocidad, antiespumante. | Especializado para productos carbonatados |

| Máquinas embotelladoras de agua | |||||||

| Máquina embotelladora de agua | Agua, bebidas no carbonatadas | Gravedad/Desbordamiento | 99.9% | 2000-36000 HPB | Botellas de PET, botellas de vidrio, botellas de 5 galones | Alta velocidad de producción, mayor higiene, consistencia y ahorro de costes. | Relativamente costoso, alto consumo de energía, no para productos viscosos |

A. Máquinas de llenado de líquidos: precisión para cada fluido

Las máquinas llenadoras de líquidos están diseñadas para dispensar una amplia gama de productos líquidos, desde consistencias ligeras y acuosas hasta pastas altamente viscosas, en diversos envases. La selección de la tecnología adecuada depende en gran medida de las propiedades físicas únicas del líquido. Para aplicaciones en alimentos, bebidas y productos farmacéuticos, un diseño higiénico, a menudo con acero inoxidable 304 o 316, y la capacidad de limpieza in situ (CIP) son fundamentales.

1. Máquinas de llenado por gravedad: la opción sencilla para líquidos fluidos

Estas máquinas aprovechan la fuerza fundamental de la gravedad, permitiendo que el líquido fluya desde un tanque de almacenamiento elevado a través de válvulas temporizadas hacia los contenedores. El tiempo que estas válvulas permanecen abiertas controla con precisión el volumen dispensado.

Las máquinas llenadoras por gravedad son ideales para líquidos finos, de flujo libre, no carbonatados y con baja viscosidad (normalmente 0-200 cP), como agua, jugos de frutas, bebidas alcohólicas, vinagre, aceites ligeros, jabones líquidos y ciertos productos químicos o medicamentos líquidos.

Sus principales ventajas residen en su simplicidad y rentabilidad, ya que requieren menos piezas mecánicas y, por lo tanto, una menor inversión inicial y un menor mantenimiento. Ofrecen una versatilidad excepcional, adaptándose fácilmente a diversas formas y tamaños de envases. Además, su proceso de llenado suave y no invasivo minimiza la agitación, lo que los hace ideales para líquidos sensibles o propensos a la formación de espuma, ya que permite que esta se disipe de forma natural. Con una calibración adecuada, logran niveles de llenado altamente consistentes, cruciales para la uniformidad visual y la satisfacción del cliente. Sin embargo, su dependencia de la gravedad limita su uso para líquidos muy viscosos o espesos.

2. Máquinas de llenado de pistón: Dominio de líquidos viscosos y partículas

Las máquinas llenadoras de pistón funcionan según un principio volumétrico, empleando un pistón para extraer con precisión un volumen predeterminado de líquido hacia un cilindro y luego expulsándolo con fuerza hacia el recipiente.

Son excepcionalmente adecuados para líquidos viscosos y productos que contienen partículas, incluidas cremas, miel, mermeladas, salsas, geles, aceites, lociones, pastas e incluso artículos con trozos de fruta o semillas.

Una ventaja clave es su alta precisión y consistencia, que proporcionan llenados volumétricos repetibles y precisos, esenciales para el cumplimiento normativo y la minimización del desperdicio de producto. Su versatilidad les permite manejar una amplia gama de viscosidades y adaptarse a diversos materiales y formas de envases. El principio volumétrico minimiza inherentemente la pérdida de producto, lo que contribuye al ahorro de costos. Además, su diseño de cilindro abierto maneja eficazmente productos con partículas grandes sin obstrucciones, lo que los convierte en la mejor opción para estas aplicaciones. Si bien son muy versátiles, las variaciones extremas en el tamaño de los envases pueden requerir diferentes tamaños de pistón.

3. Máquinas de llenado con bomba: Versatilidad en todo el espectro de viscosidad

Las máquinas llenadoras con bomba utilizan diversos tipos de bombas, como peristálticas, de engranajes, de lóbulos rotativos o de cavidad progresiva, para dosificar y transferir líquidos con precisión a los contenedores. La elección de la bomba depende de las características del líquido y del flujo deseado.

- Bombas peristálticas: Funcionan mediante rodillos que comprimen un tubo flexible, impulsando el líquido sin que este entre en contacto con las piezas mecánicas. Esto los hace ideales para productos de alto valor, sensibles o altamente higiénicos (p. ej., productos farmacéuticos, reactivos de diagnóstico, tés fríos), especialmente para lotes pequeños y cambios frecuentes. Ofrecen una higiene superior, alta precisión (±0,51 TP³T a ±11 TP³T) y cambios de producto rápidos.

- Bombas de engranajes: Las bombas de engranajes, una bomba de desplazamiento positivo, utilizan engranajes giratorios para atrapar e impulsar el producto. Son rentables, fáciles de limpiar y aptas para el llenado de grandes volúmenes de productos, tanto viscosos como fluidos.

- Bombas lobulares rotativas: Similares a las bombas de engranajes, pero con menos lóbulos y de mayor tamaño, son excelentes para líquidos de alta viscosidad y productos con partículas pequeñas y medianas, comunes en las industrias láctea, de cuidado personal y alimentaria. Ofrecen soluciones higiénicas y alta precisión.

- Bombas de cavidad progresiva: Se utiliza para productos de viscosidad extremadamente alta o con sólidos, debido a su alta presión de salida.

Las máquinas llenadoras con bomba ofrecen una amplia compatibilidad de viscosidades, desde líquidos fluidos hasta altamente viscosos. Mantienen volúmenes precisos y pueden automatizarse en gran medida para diversas aplicaciones.

4. Máquinas de llenado por desbordamiento: Cómo lograr niveles visuales consistentes

Las máquinas de llenado por rebose garantizan que cada contenedor se llene hasta un nivel de líquido visiblemente uniforme, independientemente de las pequeñas variaciones de volumen interno. Esto se logra mediante la inmersión de boquillas en el contenedor, lo que permite que el exceso de líquido rebose en un depósito hasta alcanzar el nivel deseado.

Estas máquinas son ideales para líquidos de viscosidad baja a media (hasta 200 cP), especialmente productos transparentes donde la estética del llenado es crucial (p. ej., jugos, agua, vino, ciertos productos químicos). También son muy eficaces para productos propensos a la formación de espuma, como champús y limpiadores, ya que el proceso de rebose ayuda a gestionar y disipar la espuma, garantizando un llenado uniforme a pesar de la formación de espuma.

Sus principales ventajas incluyen una apariencia visualmente uniforme, un control eficaz de la espuma y una mínima pérdida de producto gracias a la recirculación del exceso de líquido. Se adaptan fácilmente a contenedores no uniformes y están diseñados para una limpieza rápida y una integración perfecta en las líneas existentes. Sin embargo, no son ideales para productos de alta viscosidad, y el proceso de recirculación podría degradar ciertos líquidos sensibles.

5. Máquinas de llenado al vacío: Manejo cuidadoso para productos delicados

Las máquinas llenadoras al vacío funcionan creando vacío en el cuello del envase, lo que aspira el líquido desde un tanque de suministro hacia el interior. Se utilizan comúnmente para productos sensibles al oxígeno, como el vino, donde un llenado suave y sin derrames es crucial para preservar la integridad del producto. También se pueden adaptar para polvos muy finos o frágiles (como las máquinas llenadoras de polvos al vacío). Sus principales ventajas incluyen un método de llenado suave y sin derrames que protege los productos sensibles al oxígeno, elimina eficazmente el aire residual y minimiza la formación de polvo (en el caso de los polvos). Si bien son eficaces, su velocidad puede ser menor que la de otros métodos de llenado.

La clasificación detallada de las máquinas llenadoras de líquidos subraya que la elección del equipo se basa fundamentalmente en las propiedades reológicas del producto: su viscosidad, tendencia a la formación de espuma y contenido de partículas. Las llenadoras por gravedad, por ejemplo, se limitan a bajas viscosidades, mientras que las llenadoras de pistón destacan con productos espesos o grumosos, y las llenadoras de rebose se centran específicamente en la consistencia visual y la formación de espuma. Esto pone de manifiesto que un enfoque universal es insuficiente. El énfasis en el manejo cuidadoso de productos sensibles al oxígeno ilustra aún más la necesidad crucial de preservar la integridad del producto. Un llenado eficaz es un complejo desafío de ingeniería que exige un profundo conocimiento tanto de la física del producto como de la mecánica de la máquina. Una elección inadecuada puede generar un desperdicio considerable de producto, comprometer la calidad e ineficiencias operativas, lo que subraya la importancia de la selección inicial.

B. Máquinas de llenado de polvo: dosificación precisa para productos secos

Las máquinas llenadoras de polvo son indispensables para dispensar con precisión productos secos, que pueden ir desde gránulos fluidos hasta polvos finos que no fluyen bien. Lograr precisión y consistencia es fundamental, especialmente en industrias reguladas como la farmacéutica y la nutracéutica.

1. Máquinas de llenado de barrena: Versatilidad para diversos polvos

Las máquinas de llenado por tornillo sinfín, también conocidas como alimentadores de tornillo, son las más comunes para polvos. Funcionan mediante un tornillo sinfín mecanizado con precisión que gira dentro de una tolva, descargando una cantidad medida de polvo en el contenedor. El volumen de llenado se controla mediante el número de rotaciones del tornillo sinfín.

Estas máquinas son muy versátiles y adecuadas para una amplia variedad de polvos, incluidos los que fluyen libremente (por ejemplo, azúcar granulado, sal) y los que no fluyen libremente (por ejemplo, talco, harina, especias, café en polvo).

Sus principales ventajas incluyen una alta precisión (a menudo inferior a un error de 1%) para aplicaciones que exigen precisión. Ofrecen un control preciso mediante la velocidad y rotación ajustables del sinfín, a menudo mejoradas con servomotores. Muchos modelos pueden equiparse con mecanismos de control de polvo y características a prueba de explosiones, lo que los hace seguros para entornos con polvo potencialmente explosivo. Si bien son versátiles, pueden ser abrasivos con ciertos polvos, y diferentes productos o pesos de llenado pueden requerir herramientas de sinfín específicas.

2. Máquinas de llenado de vasos volumétricos: Velocidad para productos granulares

Las máquinas llenadoras de vasos volumétricos funcionan llenando vasos de volumen preestablecido con polvo, nivelando el contenido y luego descargando el producto en el contenedor.

Son más adecuados para polvos granulares que fluyen libremente con una densidad constante donde el peso exacto es menos crítico que el volumen constante (por ejemplo, arroz, granos, azúcar, sal, nueces, frijoles, ciertos detergentes).

Sus principales ventajas incluyen alta velocidad (normalmente de 30 a 80 bolsas por minuto), operación sencilla y, por lo general, menores costos iniciales y de mantenimiento. Ofrecen flexibilidad gracias a la posibilidad de ajustar el tamaño de los vasos y la velocidad de llenado. Sin embargo, su precisión puede ser menor para polvos con densidades variables, lo que los hace menos adecuados para productos de alto valor donde la precisión del peso es crucial.

3. Máquinas de llenado por peso neto: Precisión inigualable para polvos de alto valor

Las máquinas llenadoras de peso neto alcanzan la máxima precisión al pesar directamente el polvo en el contenedor o en una cubeta de pesaje antes de dispensarlo. Esto suele implicar un proceso de llenado en dos etapas (a granel y por goteo) para una precisión extrema.

Son ideales para productos de alto valor o regulados donde el peso preciso es fundamental, incluidos aquellos con diferentes densidades, viscosidades o características de formación de espuma.

Su principal ventaja es su precisión inigualable (p. ej., de +/- 0,25% a 1%), que reduce significativamente el desperdicio de producto y garantiza el cumplimiento normativo. Ofrecen versatilidad en una amplia gama de productos, incluyendo líquidos y sólidos, y mantienen la consistencia independientemente de los cambios de densidad. Sin embargo, suelen ser más lentas que las llenadoras volumétricas debido al tiempo necesario para un pesaje preciso, y su inversión inicial es mayor gracias a los componentes de pesaje integrados.

4. Máquinas de llenado de polvo al vacío: minimización del polvo y preservación de la sensibilidad

Las máquinas llenadoras de polvo al vacío utilizan un sistema de vacío para introducir una cantidad precisa de polvo en el recipiente.

Son particularmente eficaces para polvos muy finos, polvorientos, aireados o frágiles que no fluyen fácilmente por sí solos (por ejemplo, tóner, ciertos productos farmacéuticos, leche en polvo, harina).

Sus ventajas incluyen la minimización de la generación de polvo, el manejo eficaz de polvos difíciles, la idoneidad para volúmenes de llenado pequeños y la reducción del oxígeno dentro del envase, lo que ayuda a preservar la calidad del producto y prolongar su vida útil. Si bien son beneficiosos para polvos sensibles, pueden ser más lentos que otros métodos y podrían no ser adecuados para todo tipo de polvos.

5. Máquinas llenadoras vibratorias: flujo controlado para gránulos y piezas pequeñas

Las máquinas llenadoras vibratorias utilizan vibración para fluidizar y asentar materiales a granel (gránulos, polvos, pequeñas piezas mecánicas, píldoras) en un sistema de pesaje y luego dispensan la cantidad adecuada en el contenedor.

Son eficaces para manipular polvos pegajosos, mejorar la uniformidad de la entrada y reducir las bolsas de aire. Se utilizan comúnmente en las industrias alimentaria, farmacéutica y química, donde un llenado preciso y consistente es esencial.

Sus beneficios incluyen alta precisión (con amplitud y frecuencia ajustables), menor daño al producto o equipo debido al movimiento suave y mayor rendimiento en comparación con los procesos manuales.

El panorama tecnológico de las máquinas llenadoras de polvos revela una interacción crucial entre velocidad, precisión y coste. Por ejemplo, si bien las llenadoras por peso neto ofrecen la máxima precisión, implican una desventaja en cuanto a velocidad y una mayor inversión inicial. Por el contrario, las llenadoras volumétricas de vasos ofrecen soluciones más rápidas y económicas, aunque con menor precisión basada en el peso. Esto no es solo una decisión técnica, sino también una consideración económica significativa. Los polvos de alto valor, como los productos farmacéuticos, exigen la precisión de las llenadoras por peso neto para minimizar los costosos desperdicios. Por el contrario, los productos granulares de bajo valor y alto volumen, como el arroz, se benefician de la velocidad y el menor coste de las llenadoras volumétricas de vasos, donde se aceptan ligeras variaciones de peso. Por lo tanto, la selección de una máquina llenadora de polvos es una decisión empresarial crucial que impacta directamente en la rentabilidad. Los fabricantes deben sopesar cuidadosamente el coste del desperdicio de producto (debido a la inexactitud) frente a la velocidad de la máquina y la inversión inicial, asegurándose de que la tecnología se ajuste perfectamente al valor y volumen de producción del producto específico.

C. Máquinas envasadoras de bolsas: soluciones flexibles para envases modernos

Las máquinas envasadoras de bolsas han experimentado un auge en popularidad gracias a su sostenibilidad, rentabilidad y atractivo para el consumidor. Estas máquinas están diseñadas para llenar y sellar productos en bolsas flexibles, compatibles con una amplia gama de materiales, como polietileno, polipropileno, laminados, papel de aluminio y papel.

1. Máquinas VFFS (formado, llenado y sellado vertical): eficiencia vertical

Máquinas VFFS Se toma un rollo plano de film de embalaje, se le da forma vertical en un tubo, se llena con producto (gránulos, líquidos, polvos) y se sella para crear un envase terminado. El film se desenrolla, pasa por un tubo formador, se sella verticalmente, se llena y, finalmente, se sella horizontalmente y se corta.

Son muy versátiles y adecuados para productos fluidos como frutos secos, azúcar, sal y líquidos. Se utilizan ampliamente en alimentos, bebidas, productos farmacéuticos (tabletas, cápsulas, jeringas), cuidado personal (cremas, lociones, geles, polvos), alimento para mascotas y productos industriales.

Sus principales ventajas incluyen un envasado a alta velocidad (hasta 160 bolsas por minuto), un diseño compacto gracias a su funcionamiento vertical y una rentabilidad gracias al uso optimizado de la película y la reducción de la mano de obra. Además, garantizan la seguridad del producto gracias a sus sellos herméticos, lo que prolonga la vida útil y previene la contaminación. Sin embargo, suelen suponer una mayor inversión inicial y requieren conocimientos técnicos para su operación y mantenimiento.

2. Máquinas HFFS (Formado, Llenado y Sellado Horizontal): Precisión para artículos irregulares

Máquinas HFFS Funcionamiento horizontal. La película de envasado se introduce horizontalmente, se sella por ambos lados y la base, se recibe el producto por la abertura superior y, a continuación, se sellan las bolsas y se cortan en unidades individuales.

Son ideales para productos que requieren envasado horizontal (p. ej., dulces, barritas de proteínas, productos horneados) y son más adecuados para envases delicados (p. ej., alimentos congelados, dispositivos médicos) o productos irregulares (p. ej., juguetes, piezas). También pueden envasar líquidos, gránulos o polvos.

Las máquinas HFFS ofrecen un funcionamiento más preciso que las máquinas VFFS y son muy flexibles, manejando una amplia gama de materiales. Son ideales para operaciones de envasado de alta velocidad y gran volumen. Un factor importante es su mayor tamaño, generalmente mayor que las máquinas VFFS, debido a su disposición horizontal.

3. Máquinas de llenado de bolsas prefabricadas: Operación simplificada para diversos estilos de bolsas

Máquinas de llenado de bolsas prefabricadas Utilizamos bolsas preformadas y preformadas, centrándonos principalmente en los pasos de llenado y sellado.

Son muy versátiles y admiten líquidos (bebidas, salsas, aceites), polvos (harina, sal, especias, productos farmacéuticos), gránulos (azúcar, café, especias) y bloques. Admiten una amplia variedad de estilos de bolsas prefabricadas, como bolsas de fondo plano, bolsas planas, bolsas con cierre hermético, bolsas con boquilla y diversas configuraciones de sellado (3 y 4 lados).

Sus ventajas incluyen una mayor diversidad de estilos de bolsas, lo que resulta en envases visualmente más atractivos. Ofrecen un funcionamiento simplificado, a menudo totalmente automatizado. Pueden alcanzar altas velocidades (hasta 68 bolsas por minuto) y alta precisión (p. ej., ±0,11 TP³T para líquidos, ±0,51 TP³T para polvos). Los cambios rápidos y sin herramientas (10-30 minutos) mejoran la flexibilidad de la línea. Si bien ofrecen muchas ventajas, el coste de las bolsas prefabricadas puede ser ligeramente superior al del film en rollo.

Los distintos principios operativos y las aplicaciones ideales de las máquinas VFFS, HFFS y de bolsas prefabricadas ponen de manifiesto que la elección del formato de envasado no es meramente funcional, sino estratégica. La creciente preferencia por el envasado en bolsas, impulsada por su sostenibilidad y atractivo para el consumidor, lo subraya. Las máquinas HFFS ofrecen precisión para artículos delicados o irregulares, mientras que las máquinas VFFS ofrecen una solución compacta y de alta velocidad para productos de flujo libre. Esto demuestra cómo la forma del envase en sí misma puede ser un factor diferenciador crucial en el mercado, influyendo en la percepción del consumidor, la logística y el impacto ambiental. Por consiguiente, las empresas deben considerar su mercado objetivo, las características del producto y el valor de su marca al seleccionar un formato de envasado, ya que esta decisión influye directamente en la elección de la máquina llenadora y en la estrategia general de la cadena de suministro.

D. Máquinas llenadoras de tubos: perfeccionamiento de pastas y geles

Máquinas de llenado de tubos Son indispensables en las industrias farmacéutica, cosmética y alimentaria para el llenado y sellado preciso de cremas, geles, pastas, ungüentos y productos semisólidos en tubos. Están diseñados para manejar diversas viscosidades de productos.

El proceso suele implicar la alimentación de tubos vacíos a la máquina, a menudo de forma automática. Los tubos se sujetan mediante pinzas y se desplazan a través de diversas estaciones para su orientación, limpieza opcional y, finalmente, el llenado preciso del producto. Para productos de baja viscosidad, las boquillas pueden entrar superficialmente, mientras que para productos más espesos, se sumergen hasta el fondo y se retraen gradualmente para evitar la formación de hilos. Los métodos de sellado varían según el material del tubo: los tubos metálicos se prensan, mientras que los de plástico y laminado se sellan con aire caliente. La codificación y el recorte de lotes suelen estar integrados.

Estas máquinas son compatibles con varios materiales de tubos, incluidos plástico, laminado, metal y aluminio.

Sus ventajas incluyen alta precisión (el error de volumen de llenado suele ser inferior a 1%), alta velocidad y eficiencia (las máquinas totalmente automáticas pueden alcanzar de 60 a 120 tubos por minuto) y menor necesidad de mano de obra gracias a la automatización. Ofrecen versatilidad para manipular diferentes tipos de productos, viscosidades y materiales/tamaños de tubos. Además, cumplen con altos estándares de higiene y suelen estar fabricadas en acero inoxidable y cuentan con mecanismos de seguridad.

Los distintos métodos de sellado que emplean las máquinas llenadoras de tubos (engarce para tubos metálicos y termosellado para tubos de plástico/laminado) ilustran claramente cómo las propiedades físicas del material de envasado determinan directamente la tecnología de sellado. Esto no es un detalle menor, sino una limitación fundamental de ingeniería y un factor crítico para la integridad del envase y la vida útil del producto. Por lo tanto, la elección de una máquina llenadora de tubos va más allá de la simple dispensación del producto; se trata de garantizar un sellado seguro y compatible. Esto requiere una consideración integral del proceso de envasado, donde el material del tubo, las características del producto y la tecnología de sellado son interdependientes.

Máquinas llenadoras de latas: soluciones de alta velocidad para bebidas y más

Máquinas llenadoras de latas Son cruciales para dispensar con eficiencia y precisión una amplia gama de productos en latas, con especial énfasis en bebidas. Están diseñadas para ofrecer alta velocidad, alta calidad y alta productividad.

Un enfoque clave para las bebidas es el llenado a contrapresión (también conocido como llenado isobárico), un método especializado para bebidas carbonatadas (CSD) como la cola, el agua con gas, la cerveza, el vino espumoso y las bebidas carbonatadas con gas. El proceso implica:

- Entrada y posicionamiento de latas: Las latas se transportan a la estación de llenado, se centran y se sellan.

- Purga de CO2: Las latas se presurizan con CO2 para purgar el oxígeno residual, minimizando la absorción de oxígeno y evitando la presión negativa, incluso para latas de aluminio de paredes delgadas.

- Ecualización y relleno: Tras la purga, se establece una presión uniforme entre el envase y el tanque de producto. La válvula de líquido se abre y comienza el llenado bajo presión para evitar la formación de espuma y la pérdida de carbonatación.

- Control de nivel: Los sistemas avanzados utilizan sensores y tuberías de retorno de aire ajustables para controlar con precisión el nivel del líquido, deteniendo el llenado cuando se alcanza la altura deseada.

- Despresurización y salida de lata: La presión se equilibra con la atmosférica y la lata llena se libera hacia la máquina de cierre.

Los beneficios de este proceso especializado son significativos: asegura niveles perfectos de carbonatación sin pérdida de efervescencia, minimiza la entrada de oxígeno, lo que preserva la calidad del producto, y permite un llenado preciso y de alta velocidad para una producción de gran volumen.

Las máquinas llenadoras de latas optimizan la producción, mejoran la calidad del producto y reducen el desperdicio. Las máquinas a escala industrial pueden alcanzar capacidades de hasta 70.000 envases por hora (CPH).

La explicación detallada del llenado a contrapresión va más allá de la simple dispensación; se trata de preservar la integridad química y física de las bebidas carbonatadas. La purga de CO₂ y el mantenimiento de la presión isobárica son aplicaciones directas de las leyes de los gases, diseñadas para evitar el escape de CO₂ y la entrada de oxígeno, factores que afectan el sabor, la vida útil y la apariencia (formación de espuma). Esto pone de relieve las sofisticadas soluciones de ingeniería adaptadas a los complejos desafíos de los productos. Para productos sensibles como las bebidas carbonatadas, la máquina llenadora de latas no es solo una herramienta de producción, sino un componente fundamental del control de calidad y la integridad de la marca. Esta tecnología influye directamente en la experiencia del consumidor y la estabilidad del producto, lo que convierte la selección de este equipo especializado en una parte integral del aseguramiento de la calidad del producto.

F. Máquinas embotelladoras de agua: garantía de pureza y volumen

Las máquinas embotelladoras de agua son máquinas especializadas de llenado de botellas, diseñadas para el llenado rápido, higiénico y preciso de agua y otras bebidas no carbonatadas en diversos tamaños de botellas. Estas máquinas suelen integrarse en sistemas monobloque 3 en 1 que combinan las funciones de enjuague, llenado y tapado, minimizando el contacto humano y garantizando una higiene rigurosa. Debido a la baja viscosidad del agua, los métodos de llenado por gravedad y por rebose son ideales. Las válvulas de llenado avanzadas garantizan una alta velocidad a la vez que minimizan el contacto entre el agua purificada y el ambiente externo, y la limpieza in situ (CIP) supone una ventaja significativa para la higiene.

Sus ventajas incluyen altas velocidades de producción (las máquinas totalmente automáticas pueden alcanzar de 2000 a 36 000 botellas por hora para botellas pequeñas y hasta 300 botellas por hora para botellas de 5 galones). Se logra una mayor higiene mediante la automatización y los diseños sanitarios (construcción en acero inoxidable), lo que reduce el riesgo de contaminación. Los sistemas de control precisos garantizan niveles de llenado precisos, y la automatización permite ahorrar costos al reducir la mano de obra y los residuos. Sin embargo, su adquisición puede ser relativamente costosa, puede consumir mucha energía y no es adecuada para productos sólidos o muy viscosos.

La evolución de las máquinas embotelladoras de agua, desde sistemas manuales hasta sistemas totalmente automatizados, y la integración de sensores avanzados, robótica, IoT y diseños ecológicos, reflejan tendencias más amplias en la industria del envasado. El énfasis en la higiene y la eficiencia energética es especialmente pronunciado en el sector del agua, impulsado por las exigencias de los consumidores y las normativas en materia de pureza y sostenibilidad. Esta área especializada ejemplifica cómo los avances tecnológicos se ven impulsados por las necesidades específicas de los productos y las presiones del mercado. Por lo tanto, la industria de las máquinas embotelladoras de agua es un excelente ejemplo de cómo la tecnología de las máquinas de llenado innova continuamente para satisfacer las cambiantes expectativas de los consumidores en cuanto a calidad, seguridad y responsabilidad ambiental de los productos, ampliando los límites de la automatización y la fabricación inteligente.

III. Eligiendo tu campeón: Factores clave en la selección de la máquina

Seleccionar la máquina llenadora adecuada es una decisión crucial que impacta profundamente la eficiencia operativa, la calidad del producto y la rentabilidad general. Requiere una evaluación exhaustiva de numerosos factores interrelacionados.

1. Características del producto: la base de la elección

La naturaleza de su producto es el factor determinante principal. ¿Es diluido en agua, semiviscoso o altamente viscoso? Esto determina si una llenadora por gravedad, de pistón, de bomba o de rebose es la más adecuada. ¿Su producto contiene partículas, trozos o semillas? Esto favorecería las llenadoras de pistón o de bomba lobular rotativa. ¿Es propenso a la formación de espuma? Las llenadoras de rebose o las boquillas de llenado ascendente son cruciales. ¿Es sensible al oxígeno, frágil o requiere condiciones estériles? Considere las llenadoras al vacío o las bombas peristálticas. En el caso de los polvos, la estabilidad de la densidad influye en la precisión del llenado volumétrico; las llenadoras de peso neto son mejores para polvos de densidad variable.

2. Tipo y tamaño del contenedor: Adaptación al buque

La máquina debe integrarse perfectamente con sus envases. ¿De qué material están hechos: vidrio, plástico, metal, bolsas flexibles o tubos laminados? Cada uno requiere mecanismos específicos de manipulación y sellado. ¿Cuáles son sus formas y rangos de tamaño (volumen mínimo/máximo, altura, diámetro)? Si bien la mayoría de las máquinas manejan una amplia gama, las variaciones extremas pueden requerir soluciones personalizadas o diferentes tamaños de pistón. El tamaño de la abertura (boca ancha o estrecha) también influye en la selección de la boquilla.

3. Volumen y velocidad de producción: satisfacer la demanda

Su producción objetivo (botellas/latas/bolsas por minuto u hora) es crucial. Esto determina directamente el nivel de automatización requerido (manual, semiautomático o totalmente automático) y el número de cabezales de llenado. ¿Busca producción por lotes o un alto rendimiento continuo? Los sistemas semiautomáticos son ideales para lotes, mientras que los sistemas totalmente automáticos están diseñados para operaciones continuas de gran volumen.

4. Presupuesto y retorno de la inversión (ROI)

Más allá del precio de compra inicial, un análisis presupuestario exhaustivo debe considerar el coste total de propiedad (TCO). Esto incluye los costes operativos (mano de obra, energía), el mantenimiento, las piezas de repuesto y la posibilidad de futuras actualizaciones. Una máquina aparentemente más económica podría generar costes más elevados a largo plazo debido a ineficiencias, desperdicio de producto o imposibilidad de escalar.

5. Higiene y cumplimiento normativo

Para industrias como la alimentaria, de bebidas y farmacéutica, las estrictas normas de higiene y seguridad (p. ej., BPM, FDA, CE) son indispensables. Busque estructuras de acero inoxidable (304 o 316L) y diseños que faciliten la limpieza, a menudo con capacidad de limpieza in situ (CIP).

6. Personalización y escalabilidad futura

Considere proveedores que ofrezcan opciones de personalización y máquinas que puedan actualizarse o adaptarse a futuras líneas de productos o al crecimiento previsto de la demanda. Esta previsión puede evitar costosas reinversiones en el futuro.

7. Soporte de proveedores y servicio posventa

La importancia de un soporte técnico ágil, una capacitación integral, un mantenimiento continuo y la disponibilidad inmediata de repuestos es fundamental. Una colaboración confiable con un proveedor garantiza un funcionamiento fluido y minimiza el tiempo de inactividad.

Los criterios para seleccionar una máquina llenadora van mucho más allá del precio de compra inicial e incluyen los costos operativos (mano de obra, desperdicios), el mantenimiento, el cumplimiento normativo y la adaptabilidad futura. Una máquina aparentemente más asequible podría, en última instancia, generar mayores gastos a largo plazo debido a ineficiencias, desperdicio de producto o imposibilidad de escalar. El énfasis en el diseño higiénico y el cumplimiento normativo subraya las posibles responsabilidades y problemas de acceso al mercado que pueden surgir por no cumplir con estos requisitos. Por lo tanto, tomar una decisión verdaderamente informada sobre una

Una máquina llenadora requiere un análisis exhaustivo del Coste Total de Propiedad (TCO), que sopesa los beneficios y riesgos operativos a largo plazo (p. ej., multas regulatorias, retiradas de productos) frente a la inversión inicial. Esto cambia la mentalidad de compras: de simplemente buscar el precio más bajo a priorizar el mayor valor y el menor riesgo a lo largo de toda la vida útil de la máquina.

Conclusión: Cómo potenciar su producción con la tecnología de llenado adecuada

Elegir lo correcto máquina llenadora de productos Es una decisión compleja, pero crucial, que sustenta el éxito de cualquier operación de fabricación. Requiere una alineación meticulosa de las características específicas del producto, los tipos de envases y los objetivos de producción con la tecnología de llenado y el nivel de automatización óptimos. Una decisión informada en este ámbito se traduce directamente en una mayor eficiencia, una calidad superior del producto, la minimización de residuos y un ahorro sustancial de costes a largo plazo.

Navegar por el diverso panorama de la maquinaria de llenado requiere un profundo conocimiento del sector y una visión técnica perspicaz. Le invitamos a colaborar con nosotros y a aprovechar nuestra amplia experiencia y nuestro firme compromiso de ofrecer soluciones de envasado innovadoras y personalizadas. Contacte hoy mismo con nuestros expertos para hablar sobre sus necesidades específicas y descubrir cómo nuestras máquinas llenadoras de vanguardia pueden optimizar su capacidad de producción, garantizando así un éxito sostenido en un mercado altamente competitivo.

Comentarios