Los sistemas de alimentación son el corazón de cualquier línea de producción o envasado automatizado: entregan el producto a las máquinas que lo envuelven, llenan o etiquetan. En pocas palabras, un sistema de alimentación es una solución mecánica (a menudo automatizada) que mide, clasifica y transfiere los artículos a los equipos de envasado. Estos sistemas incluyen transportadores, alimentadores vibratorios, tolvas, alimentadores robóticos y más. Al garantizar un flujo continuo y bien organizado de productos en la maquinaria, los sistemas de alimentación eliminan cuellos de botella, aumentan el rendimiento y mantienen una calidad constante. Paquete Xueba explica, los sistemas de alimentación automatizados “garantizan que los productos lleguen sincronizados, continuos y en la posición correcta para ser empaquetados”; en otras palabras, mantienen su línea funcionando sin problemas sin intervención manual.

Los sistemas de alimentación tienen muchos nombres: en entornos de fabricación, es posible que los oiga llamar líneas de alimentación, sistemas de alimentación o alimentadores de piezas. Todos tienen en común el objetivo de automatizar la manipulación de materiales para que las máquinas puedan centrarse en el envasado. En una fábrica inteligente o un entorno de la Industria 4.0, los sistemas de alimentación suelen incluir funciones avanzadas como visión artificial, robótica o transportadores flexibles. Pero incluso un transportador de alimentación básico o un alimentador de tazón puede transformar la eficiencia: como señala un experto en envasado, las líneas alimentadas por transportador «pueden contribuir significativamente a mejorar la eficiencia del envasado y automatizar las líneas de envasado».

En este artículo, explicaremos qué es un sistema de alimentación y por qué es importante para su negocio. Cubriremos los principales tipos de comederos (desde sistemas transportadores de alimentación a los tazones vibratorios), los beneficios clave que ofrecen y cómo contribuyen a una mayor productividad y menores costos. Ya sea que gestione una envases de alimentos planta, una línea farmacéutica, o cualquier instalación de producción, comprender los sistemas de alimentación le ayudará a aumentar la eficiencia y el retorno de la inversión.

¿Qué es un sistema de alimentación?

Un sistema de alimentación es el equipo automatizado que suministra artículos a sus máquinas de envasado o producción. En el ámbito del envasado, esto implica mover productos (como botellas, bolsas, snacks, pernos, etc.) desde la línea de producción o el almacén a granel hasta la maquinaria de envasado de forma controlada. Por ejemplo, una cinta transportadora puede transportar barritas de snack a una máquina envolvedora, o una tolva puede alimentar gránulos a una boquilla de llenado. Estos sistemas pueden ser manuales, semiautomáticos o totalmente automatizados (alimentación automática). Las plantas actuales de gran volumen dependen de la alimentación automatizada para minimizar la manipulación humana y maximizar la velocidad.

Según los expertos del sector, un sistema de alimentación automatizado es «un conjunto de equipos y mecanismos diseñados para recibir, clasificar, agrupar y transferir productos a una máquina envolvedora flowpack, sin intervención manual». En otras palabras, se trata de una línea autónoma de equipos (transportadores, alimentadores, robots, etc.) que garantiza que cada producto llegue a la siguiente máquina correctamente alineado y en el momento oportuno. El objetivo es un flujo de mercancías sincronizado y continuo. Como explica XuebaPack: «El sistema de alimentación automático es una parte indispensable de... maquinaria de embalajePermite un suministro eficiente, preciso y continuo de materiales, lo que mejora significativamente la automatización y la eficiencia de la producción.

En esencia, un sistema de alimentación hace tres cosas: 1) pone los productos a disposición de los máquinas de embalaje; 2) los orienta o alinea según sea necesario; y 3) cronometra su entrega para que equipo de embalaje funciona sin interrupciones. Al encargarse de tareas repetitivas como clasificación y posicionamientoLos sistemas de alimentación liberan a los trabajadores de la carga manual. Además, reducen los errores (alimentaciones incorrectas, atascos, productos desalineados) que pueden ocurrir con la alimentación manual, garantizando una mayor consistencia. En una planta moderna, un sistema de alimentación automatizado bien diseñado se convierte en la columna vertebral de la producción, permitiendo ciclos de envasado rápidos y fiables las 24 horas.

Tipos comunes de sistemas de alimentación

Los sistemas de alimentación vienen en una amplia variedad de variedades, cada una adecuada para diferentes productos y velocidades. Estos son algunos de los componentes y sistemas de alimentación más comunes:

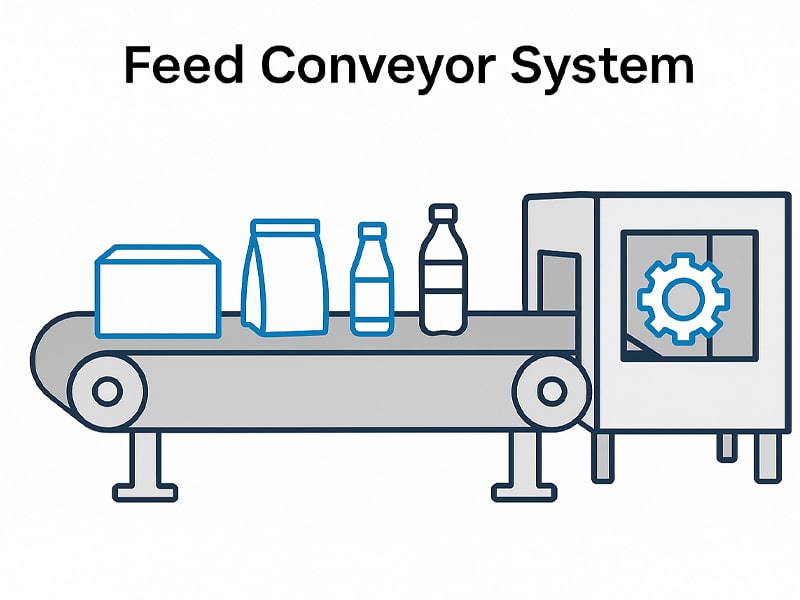

- Sistemas de transporte de alimentación: Estos utilizan bandas, rodillos o cadenas para transportar productos continuamente a una máquina. Los transportadores son sumamente versátiles: pueden transportar prácticamente cualquier cosa (cajas, bolsas, botellas, barritas, etc.) a distintas velocidades. Por ejemplo, los transportadores de banda largos pueden transportar palés o artículos grandes, mientras que los transportadores de banda estrechos introducen productos individuales en envoltorios. Los transportadores son parte integral de muchas líneas de envasado. Porque son simples, escalables y adaptables a su diseño. Se pueden montar de diversas maneras, incluyendo en el suelo, el techo o incluso en vertical, optimizando el espacio.

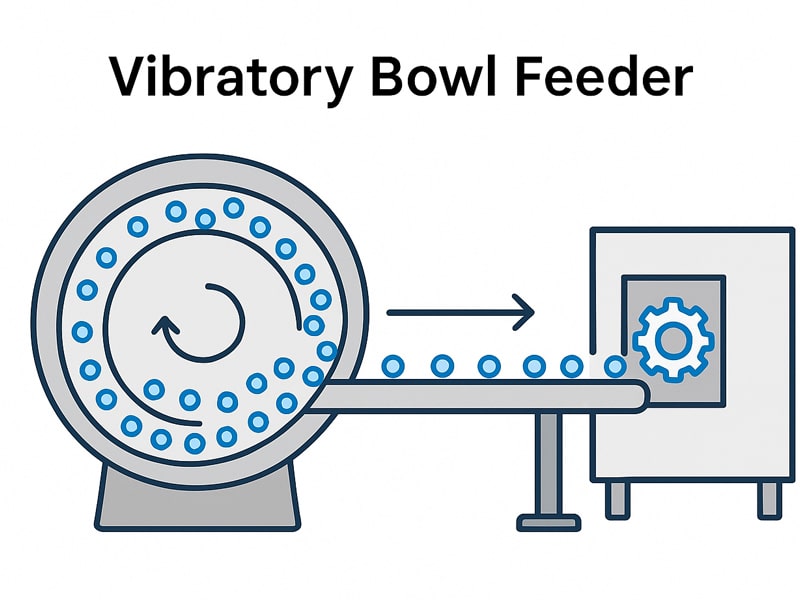

- Alimentadores de cuenco vibratorio: Se trata de platos vibratorios redondos que clasifican y orientan piezas pequeñas (como tapas, pastillas o caramelos) antes de introducirlas una a una en una cinta transportadora o directamente en una máquina. Los alimentadores vibratorios utilizan una suave vibración y la gravedad para mover los productos por una pista en espiral, donde las piezas se individualizan con una orientación uniforme. Son excelentes para la manipulación a alta velocidad de artículos pequeños y sueltos. Por ejemplo, los alineadores de tapas en las líneas de embotellado o los alimentadores de pastillas en blísteres suelen utilizar recipientes vibratorios. Garantizan una alineación precisa y un alto rendimiento (a menudo varios cientos de artículos por minuto) con mínima intervención humana.

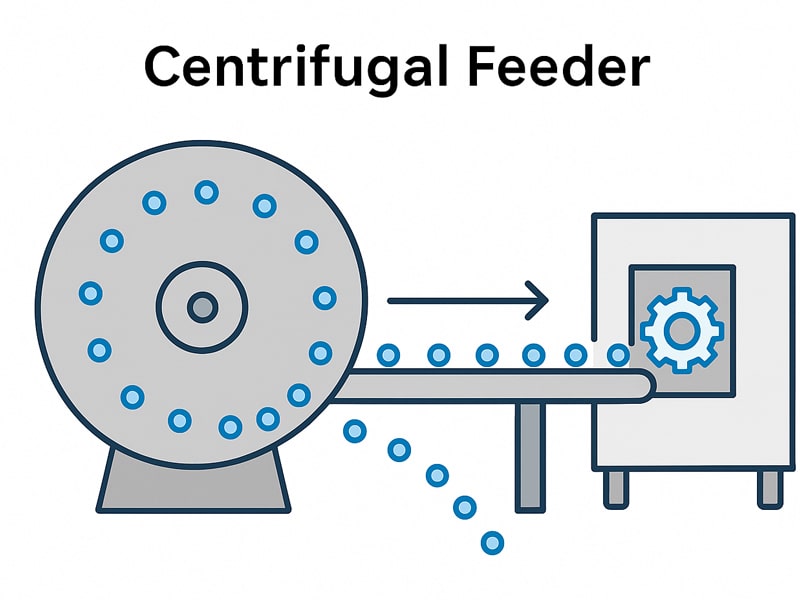

- Alimentadores centrífugos: Estos alimentadores de alta velocidad hacen girar los productos hacia afuera sobre una rueda o disco, expulsándolos a una cinta transportadora o riel a gran velocidad. Gracias a la fuerza centrífuga, estos sistemas pueden procesar miles de piezas por minuto. Son ideales para operaciones de gran volumen con piezas pequeñas (como caramelos, tornillos o arandelas). Un alimentador centrífugo puede acelerar rápidamente y orientar las piezas con suavidad, aumentando el rendimiento a la vez que protege los artículos delicados.

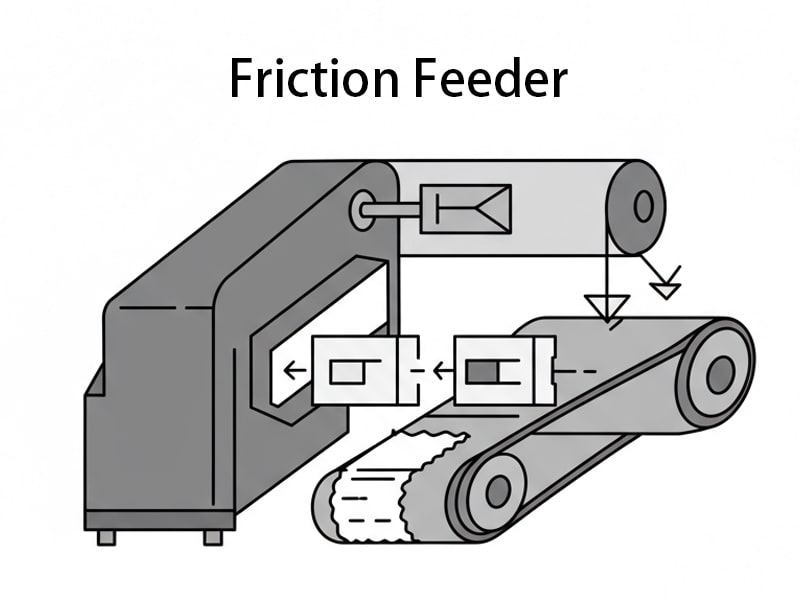

- Alimentadores de fricción: Comunes en las líneas de etiquetado o envasado plano, los alimentadores por fricción utilizan correas o ruedas móviles para avanzar productos planos (como bolsas, cartones o sobres) uno a uno. Se basan en la fricción contra un rodillo impulsor para introducir hojas o bolsas. Los alimentadores por fricción pueden manejar materiales impresos, tarjetas o bolsas, y a menudo se integran con impresoras o codificadores. Permiten el conteo preciso de lotes y la sincronización de los artículos. Al combinar una correa de alimentación con un mecanismo de indexación, un alimentador por fricción puede entregar exactamente la cantidad correcta de artículos a la siguiente estación con gran precisión.

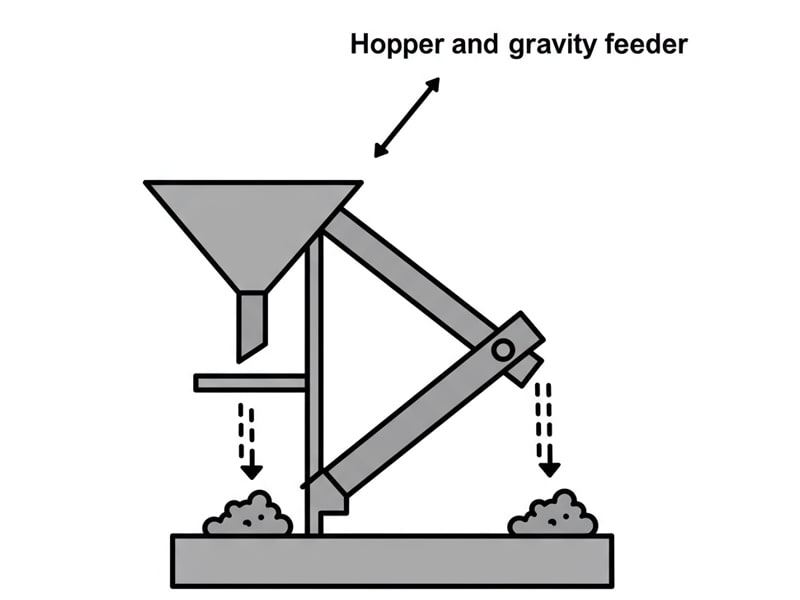

- Alimentadores de tolva y gravedad: Algunos materiales a granel (como gránulos, polvos o componentes discretos) utilizan una tolva (un contenedor grande que contiene el material) para alimentar los artículos a la línea por gravedad. Por ejemplo, una tolva para azúcar a granel puede alimentar azúcar a varias básculas. Las tolvas ayudan a garantizar un suministro continuo al amortiguar la producción. Una tolva vibratoria puede incluso agitar el contenido para evitar la formación de puentes. Estos sistemas se utilizan a menudo en industrias como la química, la de granos o la cementera, donde el flujo controlado de la materia prima es fundamental. Suelen combinarse con básculas o mezcladoras.

- Alimentadores robóticos o personalizados: Las líneas avanzadas pueden utilizar robots o alimentadores personalizados para necesidades específicas. Por ejemplo, un brazo robótico con visión puede extraer artículos de un contenedor y colocarlos en una cinta transportadora para productos muy frágiles o irregulares. Los alimentadores personalizados combinan diferentes tecnologías (robots, alimentadores de tazón y cintas transportadoras) para formas complejas. Por ejemplo, los robots alimentadores en el ensamblaje de automóviles o productos electrónicos pueden seleccionar piezas diminutas y alimentarlas con precisión. Estos sistemas ofrecen la máxima flexibilidad para manipular múltiples tipos de productos con una mínima configuración manual.

Cada una de estas soluciones de alimentación cumple el mismo propósito: suministrar el producto a sus máquinas de forma eficiente. A menudo, una sola línea utiliza varios alimentadores en secuencia; por ejemplo, un recipiente vibratorio puede orientar las tapas hacia una pequeña cinta transportadora, que a su vez alimenta las botellas a una máquina taponadora. La elección depende de sus productos y la velocidad. Cabe destacar que la mayoría de estos sistemas pueden automatizarse por completo: una vez cargado el alimentador, funciona de forma continua con mínima intervención del operador. En la práctica, los sistemas de alimentación automatizados gestionan una amplia variedad de productos de diferentes tamaños, texturas, formas o fragilidad, lo que los convierte en una opción invaluable para las líneas de envasado modernas.

Transportadores de alimentación: el caballo de batalla de la alimentación automatizada

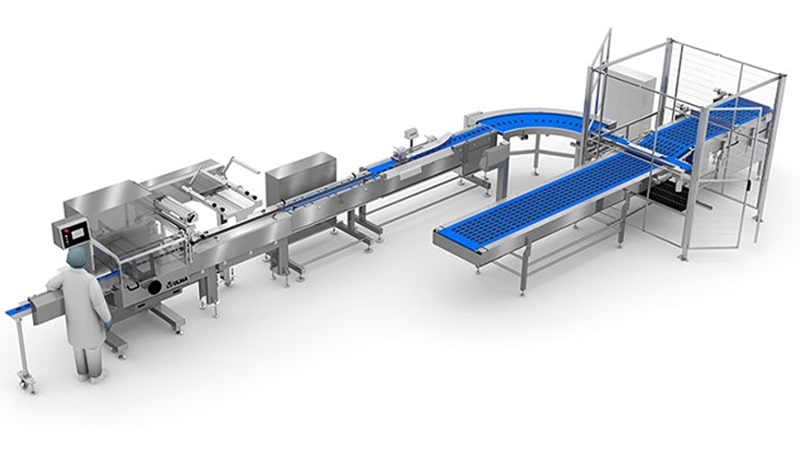

Uno de los elementos más visibles de un sistema de alimentación es el transportador de alimentación. Un transportador de alimentación es simplemente una banda o cadena móvil que transporta productos de un punto a otro. En el envasado, los transportadores de alimentación trasladan los productos desde los equipos previos (como las máquinas llenadoras o indexadoras) hasta la máquina envasadora (como una envolvedora flow-pack o una estuchadora).

Las cintas transportadoras son sumamente importantes porque proporcionan un flujo continuo de producto. Los sistemas de cintas transportadoras pueden ser una adición sumamente beneficiosa y necesaria en muchos procesos de envasado. Ahorran mano de obra (no es necesario que los trabajadores transporten o empujen el producto manualmente) y reducen los errores de manipulación. Por ejemplo, sustituir un carro manual por una cinta transportadora «puede ayudar a reducir los costes de mano de obra sin sacrificar la seguridad ni la calidad», ya que «los sistemas de cintas transportadoras son más eficientes que las carretillas elevadoras, los carros o el transporte manual y requieren menos personal para mover un artículo». Esto significa que su equipo puede centrarse en tareas de alto valor en lugar de tener que reorganizar los paquetes.

Además de ahorrar mano de obra, las cintas transportadoras aumentan el rendimiento. Gracias a su movimiento continuo, se pueden empacar muchos más artículos por hora que a mano. El movimiento constante de las cintas transportadoras permite aumentar significativamente la cantidad de artículos entregados, lo que ayuda a las fábricas a cumplir con sus cuotas de producción. En la práctica, una cinta transportadora bien configurada puede transportar cargas las 24 horas del día, los 7 días de la semana, incluso permitiendo turnos nocturnos automatizados. Los alimentadores automatizados modernos (incluidas las cintas transportadoras) pueden manejar grandes volúmenes de piezas con rapidez y precisión, lo que contribuye a una mayor eficiencia y rendimiento.

Los transportadores también mejoran la consistencia y la manipulación del producto. Al establecer un caudal y un espaciado estándar, son vitales para establecer la consistencia y la estandarización en el proceso de envasado, lo que reduce el riesgo de error. Esto se traduce en una reducción significativa de atascos y repeticiones de trabajos. Para artículos frágiles o irregulares, los transportadores pueden equiparse con guías o mesas suaves, lo que garantiza que cada unidad llegue de forma segura a la siguiente estación. Pueden programarse para cambiar de velocidad, dirección o incluso de altura sobre la marcha, lo que le ofrece flexibilidad para adaptar la producción a la demanda. En resumen, un sistema de transportador de alimentación integra toda la línea: sincroniza la producción anterior con las máquinas de envasado y mantiene todo en movimiento a un ritmo constante y óptimo.

Conclusión clave: Un transportador o banda de alimentación es un componente esencial de muchos sistemas de alimentación. Automatiza el movimiento de materiales, ahorrando mano de obra y espacio, y aumenta la producción al permitir operaciones de envasado continuas. En cualquier empresa de envasado, añadir u optimizar la alimentación mediante transportador puede generar mejoras inmediatas en la eficiencia.

|

| Líneas de envasado con transportadores y sistemas de alimentación |

Por qué la alimentación automatizada es importante para su negocio

Los sistemas de alimentación automatizados no son solo una comodidad, sino una inversión estratégica. Por eso son cruciales para cualquier empresa de fabricación o envasado:

- Mayor rendimiento y eficiencia: Al automatizar el proceso de alimentación, sus máquinas de envasado se mantienen funcionando a plena capacidad. Los sistemas de alimentación eliminan el tiempo de inactividad a la espera de nuevos productos. Como señalan fuentes del sector, una alimentación automatizada continua garantiza un suministro continuo de piezas, lo que minimiza el tiempo de inactividad y mejora la eficiencia general. En la práctica, esto significa alcanzar los objetivos de producción y producir más producto. Ya sea que elabore galletas, cápsulas o cables, los sistemas de alimentación garantizan que todas las máquinas estén alimentadas y funcionando. Los alimentadores automatizados pueden gestionar grandes volúmenes con gran precisión, lo que contribuye al objetivo de aumentar la eficiencia y el rendimiento.

- Mano de obra y costos reducidos: La alimentación manual requiere mucha mano de obra. Requiere que los trabajadores carguen cada máquina, lo que limita la velocidad y aumenta la nómina. Un sistema de alimentación simplifica la supervisión de las horas de trabajo. Por ejemplo, en lugar de que tres personas carguen las cajas a mano, un solo operador puede supervisar un alimentador que carga la máquina continuamente. Esto puede reducir significativamente los costos de mano de obra. Las cintas transportadoras y los alimentadores automáticos requieren menos personal para mover un artículo. Los sistemas modernos reducen significativamente la necesidad de intervención humana, lo que reduce el riesgo de errores y aumenta la productividad. La ventaja es que se pueden operar líneas durante más tiempo (incluso 24/7) al no estar limitado por la disponibilidad del personal, lo que aumenta la capacidad durante los picos de demanda. Una menor manipulación manual también implica menos lesiones laborales por levantamientos repetitivos, lo que mejora la seguridad.

- Calidad y consistencia mejoradas: La automatización proporciona precisión repetible. Un sistema de alimentación alineará o empacará los artículos de la misma manera en cada ciclo, lo que evita errores de alimentación o paquetes torcidos. Esta consistencia maximiza la calidad. Las cintas transportadoras establecen un espaciado y flujo estándar, lo que reduce el riesgo de error. En el sector de las fábricas inteligentes, los alimentadores automatizados con sensores o sistemas de visión pueden incluso inspeccionar las piezas durante la alimentación, garantizando que solo los productos en buen estado lleguen a la línea. El resultado es una menor cantidad de desperdicio por productos defectuosos o dañados. Al alimentar las piezas con precisión, estos sistemas reducen los desechos y las repeticiones de trabajos, lo que supone un ahorro inmediato de costes. En otras palabras, una mejor alimentación se traduce en mejores productos finales.

- Flexibilidad y escalabilidad: Un buen sistema de alimentación puede procesar diferentes productos con un tiempo de inactividad mínimo. Muchos alimentadores se ajustan para adaptarse a cambios de tamaño y velocidad. Por ejemplo, un alimentador vibratorio puede cambiar de molde para alimentar diferentes piezas, o un transportador puede ajustar sus guías de banda para paquetes más anchos. Esta flexibilidad permite adaptarse rápidamente a nuevos SKU o pedidos personalizados. Los alimentadores automatizados personalizados pueden integrar diversas tecnologías para procesar diferentes formas y tamaños, mejorando así la eficiencia operativa general. Los alimentadores modernos se pueden reprogramar o reajustar para procesar múltiples piezas, lo que facilita la producción por lotes y permite cambios rápidos. Esta agilidad es vital en mercados competitivos donde las líneas de producto cambian con frecuencia.

- Crecimiento escalable y ROI: Los sistemas de alimentación contribuyen directamente a sus resultados. Al aumentar el rendimiento y reducir los desperdicios, suelen amortizarse con el tiempo. Rotech (proveedor de equipos de marcado) señala el "mayor rendimiento y eficiencia" y la "reducción de desperdicios" como ventajas clave de los alimentadores automatizados. Con una mayor producción, se producen más unidades vendibles por hora. Con menos atascos o errores de alimentación, se desperdician menos materiales. Y con menores costos de mano de obra, sus márgenes mejoran. Estas ganancias significan que su inversión inicial en hardware de alimentación se recupera mediante mayores ganancias y capacidad. Además, la automatización puede aumentar el valor de sus instalaciones y resultar atractivas para los clientes que exigen confiabilidad. En resumen, los sistemas de alimentación no son solo maquinaria: son activos que impulsan el retorno de la inversión.

- Cumplimiento de los estándares de la industria y los objetivos de la Industria 4.0: Finalmente, los sistemas de alimentación le ayudan a mantenerse actualizado. Muchas industrias (alimentaria, farmacéutica, electrónica) tienen estrictos estándares de higiene, trazabilidad y eficiencia. La alimentación automatizada los respalda al proporcionar una manipulación limpia y controlada del producto. Por ejemplo, un comedero de acero inoxidable es más fácil de lavar que los contenedores manuales. El registro automatizado del conteo de alimento facilita el control de calidad. A mayor escala, los líderes de opinión del sector vinculan los sistemas de alimentación con las iniciativas de Fábrica Inteligente. Según los expertos, los alimentadores automatizados modernos, especialmente aquellos con visión y robótica, son esenciales para las iniciativas de fábrica inteligente, orientadas a una mayor eficiencia, agilidad y calidad. En otras palabras, adoptar la alimentación automatizada le permite alinearse con los objetivos de la Industria 4.0 de flexibilidad y producción basada en datos. Mantenerse al día con esta tecnología puede darle a su negocio una ventaja competitiva en la era digital.

En resumen, un sistema de alimentación bien diseñado hace que toda su línea sea más rápida, inteligente y rentable. Garantiza que las máquinas nunca se queden sin producto y libera a su equipo de tareas repetitivas. Con una producción más fluida, puede aumentar la producción, mejorar la calidad y, en definitiva, hacer crecer su negocio. Como concluye un líder del sector: «El sistema de alimentación automática es una parte indispensable de la maquinaria de envasado... mejorando la automatización y la eficiencia de producción de toda la línea de producción».

Cómo implementar el sistema de alimentación adecuado

La elección e integración de un sistema de alimentación depende de su proceso y productos específicos. A continuación, se presentan algunas consideraciones generales:

- Analice su producto y volumen. Comience por identificar las características de su producto: ¿Es sólido, frágil, líquido? ¿Viene en bolsas, botellas o en formato fluido? Considere también su tasa de producción (por ejemplo, unidades por minuto). Estos factores determinan el tipo de alimentador. Por ejemplo, las piezas pequeñas de gran volumen pueden requerir un alimentador centrífugo, mientras que los polvos a granel pueden usar un sistema de tolva y sinfín. SFXB recomienda considerar tres factores clave: los requisitos de producción, la naturaleza del producto y la presentación. (Vea la imagen a continuación para obtener una descripción general).

- Haga coincidir el tipo de alimentador con el producto. Utilice transportadores para artículos rígidos o a granel (cajas, frascos, estuches). Utilice tazones vibratorios para piezas sueltas y pequeñas que requieren orientación (tapas, tabletas, caramelos). Utilice tolvas para polvos o granos. Para productos planos (bolsas, sobres), un alimentador por fricción es ideal. Si su producto cambia de forma o requiere velocidades muy altas, considere alimentadores flexibles con sistemas de visión o robots. En la práctica, muchas líneas utilizan una combinación: por ejemplo, una tolva deposita las piezas en un alimentador vibratorio, que a su vez las coloca en un transportador. La clave es garantizar la continuidad: los dispositivos de alimentación deben seguir el ritmo de la máquina más lenta de la línea.

- Automatice siempre que sea posible. La tendencia es clara: automatizar la alimentación para reducir los pasos manuales. Busque sistemas que se ajusten automáticamente y funcionen con un mínimo de personal. Los alimentadores automatizados actuales pueden incluir sensores, servoaccionamientos e incluso visión artificial para adaptarse a pequeñas variaciones en el producto. Esto reduce el tiempo de cambio y los errores. Por ejemplo, los alimentadores modernos se pueden reprogramar rápidamente al cambiar de producto. Si no está funcionando las 24 horas, una tolva o depósito de carga permite que un solo operador cargue producto a granel una vez y funcione durante varias horas sin intervención.

- Integración y Seguridad. Colabore con los proveedores para garantizar que el sistema de alimentación se integre sin problemas en su línea actual. Las protecciones, sensores y enclavamientos deben formar parte del diseño para la seguridad de los trabajadores. Considere también cómo se conectará el sistema de alimentación con su sistema de control: muchos alimentadores pueden comunicar el estado de la máquina (atasco, vacío, etc.) a un PLC central. Esto le permite supervisar el flujo y mantener la trazabilidad.

- Escalabilidad. Elija un sistema escalable. Si prevé crecimiento, planifique velocidades más altas o múltiples carriles. Muchos transportadores y alimentadores son modulares: puede añadir carriles o extender la longitud según sea necesario. Esto garantiza el futuro de su inversión.

Al planificar cuidadosamente su solución de alimentación y utilizar la combinación adecuada de transportadores, alimentadores, tolvas o robótica, logrará un suministro de material ininterrumpido y eficiente. Esto libera sus recursos humanos, maximiza el tiempo de funcionamiento de sus máquinas y, en definitiva, impulsa el rendimiento de su negocio.

Conclusión

Un sistema de alimentación puede parecer una parte simple de su línea, pero en realidad es un elemento revolucionario en la fabricación moderna. Un sistema de alimentación adecuado garantiza que cada producto se mida, oriente y entregue al equipo de envasado justo a tiempo. Esta sincronización impulsa la eficiencia, reduce el desperdicio y disminuye los costos. Ya sea que esté... Envases de alimentos, bebidas y productos farmacéuticos, o sujetadores, invertir en alimentación automatizada puede producir beneficios inmediatos: mayor rendimiento, calidad constante y menores costos laborales.

En el competitivo mercado actual, las empresas no pueden permitirse tiempos de inactividad ni errores evitables. Un sistema de alimentación automatizado soluciona estos problemas, aumentando la velocidad y la fiabilidad de su línea de envasado. Como señalan los expertos del sector, estos sistemas son indispensables para lograr una producción continua, eficiente y precisa. Además, son un elemento clave de las iniciativas de fábrica inteligente, alineando sus operaciones con los objetivos de flexibilidad y rentabilidad de la Industria 4.0.

En definitiva, un sistema de alimentación es una inversión en sus resultados. Al elegir los alimentadores y transportadores adecuados, garantiza que su producción nunca se detenga y que su equipo pueda centrarse en la innovación en lugar del trabajo manual. En resumen, un sistema de alimentación bien diseñado transformará su negocio de envasado, impulsando la productividad, mejorando la calidad del producto y brindándole una ventaja competitiva.

Preguntas frecuentes (FAQ) sobre el sistema de alimentación

1. ¿Qué es un sistema de alimentación y cómo funciona?

Un sistema de alimentación automatiza la entrega de productos (p. ej., botellas, bolsas, piezas pequeñas) a las máquinas de envasado o procesamiento. Generalmente, incluye transportadores, alimentadores, sensores y tolvas para clasificar, orientar y transferir artículos sin intervención manual. Estos sistemas garantizan la correcta colocación y sincronización de los productos para un envasado continuo y eficiente.

2. ¿Cuáles son los principales tipos de sistemas de alimentación?

Los tipos comunes de sistemas de alimentación incluyen:

● Alimentadores vibratorios (para orientar piezas pequeñas)

● Transportadores de alimentación (transportadores de banda, de rodillos, de cadena)

● Tolvas y alimentadores por gravedad (materiales a granel)

● Alimentadores robóticos y bin-picking 3D (formas complejas o integración robótica)

3. ¿En qué se diferencia un sistema transportador de alimentación de un alimentador?

Un transportador de alimentación es un sistema de banda o rodillos móviles que transporta productos continuamente. Un alimentador proporciona una entrega controlada y volumétrica (por ejemplo, alimentadores vibratorios o de tornillo). Los sistemas de alimentación suelen utilizar transportadores para transportar el producto una vez orientado.

4. ¿Cuáles son las ventajas de los sistemas de alimentación automatizados?

Los beneficios clave incluyen:

● Mayor rendimiento y menor tiempo de inactividad

● Menores costos laborales al eliminar la carga manual

● Mayor consistencia y calidad

● Mayor seguridad e higiene

● Escalabilidad y flexibilidad para múltiples líneas de productos

5. ¿Qué industrias utilizan sistemas de alimentación?

Los sistemas de alimentación son fundamentales en:

● Alimentos y bebidas

● Productos farmacéuticos

● Bienes de consumo (snacks, cosméticos)

● Electrónica y automoción (para piezas pequeñas)

● Líneas de fabricación y envasado

6. ¿Qué consideraciones de seguridad y saneamiento se aplican?

● Los transportadores de grado alimenticio deben utilizar diseños de acero inoxidable y de fácil limpieza para cumplir con los estándares 3-A de la FDA/USDA/lácteos

● Las protecciones de seguridad, los sensores y la ergonomía adecuada son esenciales para prevenir lesiones.

7. ¿Cómo elijo el sistema de alimentación correcto?

Considerar:

● Tipo de producto (tamaño, forma, fragilidad)

● Volumen de producción y velocidad del transportador

● Disposición y limitaciones espaciales

● Normas de higiene y seguridad

● Necesidades de flexibilidad y automatización (por ejemplo, alimentadores robóticos)

8. ¿Pueden los sistemas de alimentación manejar múltiples productos?

Sí. Los sistemas pueden ser modulares o reprogramables, lo que permite cambios rápidos entre productos o lotes, ideal para la fabricación flexible o con múltiples SKU.

9. ¿Cuál es el retorno de la inversión (ROI) en la implementación de un sistema de alimentación?

La alimentación automatizada suele amortizarse rápidamente al aumentar la producción, reducir la mano de obra y el desperdicio, mejorar la consistencia y permitir tiradas de producción más largas y sin interrupciones. El análisis del ROI debe comparar el coste con el ahorro y el aumento del rendimiento.

10. ¿Qué tendencias futuras están dando forma a los sistemas de alimentación?

Las tendencias modernas incluyen:

● Integración de robótica guiada por visión (bin-picking 3D) para un manejo flexible

● Sistemas inteligentes basados en sensores vinculados a plataformas de la Industria 4.0

● Mejoras continuas en saneamiento, higiene y eficiencia de la automatización.

| Referencias: | |

| 1. | La demanda de sistemas de transporte inteligentes y eficientes ——Obtenido de:Ingeniería de alimentos |

| 2. | Sistema de alimentación automática para máquinas envasadoras ——Obtenido de:Lintyco |

| 3. | Detrás de las máquinas: La importancia de los alimentadores en la fabricación ——Obtenido de:www.researchgate.net |

| 4. | Los beneficios de los sistemas de alimentación automatizados ——Obtenido de: Información de LinkedIn |

| 5. | Diseño del sistema de alimentación de la máquina empacadora automática de varillas ——Obtenido de:https://sensors.myu-group.co.jp/sm_pdf/SM2987.pdf |

Comentarios