En el mundo del envasado, una sola botella con fugas es más que una simple gota de producto desperdiciado. Representa una cascada de posibles problemas: costosas retiradas de productos, daño a la reputación de la marca, escrutinio regulatorio y un duro golpe a la eficiencia de su envasado. El culpable suele estar en el corazón de su línea de producción: la línea de tapado. Esta etapa crítica es donde se fabrica el sello final, el guardián definitivo de la integridad de su producto. Para muchos fabricantes, lograr un sello perfecto y constante se convierte en un enigma constante.

¿Pero qué pasaría si cero fugas no fuera una cuestión de casualidad, sino una cuestión de ciencia?

Esta guía completa profundizará en los principios científicos y las maravillas de la ingeniería que sustentan los sistemas de tapado modernos. Analizaremos las complejidades del proceso de tapado de botellas y revelaremos cómo un enfoque holístico, desde el cabezal de tapado hasta el control de torque, puede transformar su línea de embotellado en un modelo de perfección. Prepárese para resolver el problema del tapado de una vez por todas.

La anatomía de un sello perfecto: más que un simple giro

Antes de profundizar en la maquinaria, establezcamos una comprensión básica de lo que constituye un "sellado perfecto". Se trata de una sinergia precisa de tres factores físicos:

1. Fuerza de aplicación (par): La fuerza de rotación aplicada a la tapa. Si es muy poca, el sellado queda incompleto. Si es demasiada, se corre el riesgo de dañar las roscas, el revestimiento de la tapa o incluso agrietar el envase.

2.Diseño de envase y tapa: El perfil de la rosca, el acabado del cuello de la botella y el diseño del tapón deben estar perfectamente coordinados. Incluso las inconsistencias microscópicas pueden provocar fugas.

3. El papel del transatlántico: El pequeño disco dentro de la tapa, el revestimiento, es el héroe anónimo. Se comprime contra el borde del envase (la "zona de apoyo") para crear una barrera hermética. El material del revestimiento debe ser compatible con el producto y proporcionar la resiliencia necesaria.

El objetivo principal de cualquier máquina tapadora es controlar y optimizar estas tres variables con una consistencia infalible, miles de veces por hora.

La esencia del sellado moderno: Por qué es importante elegir la máquina tapadora

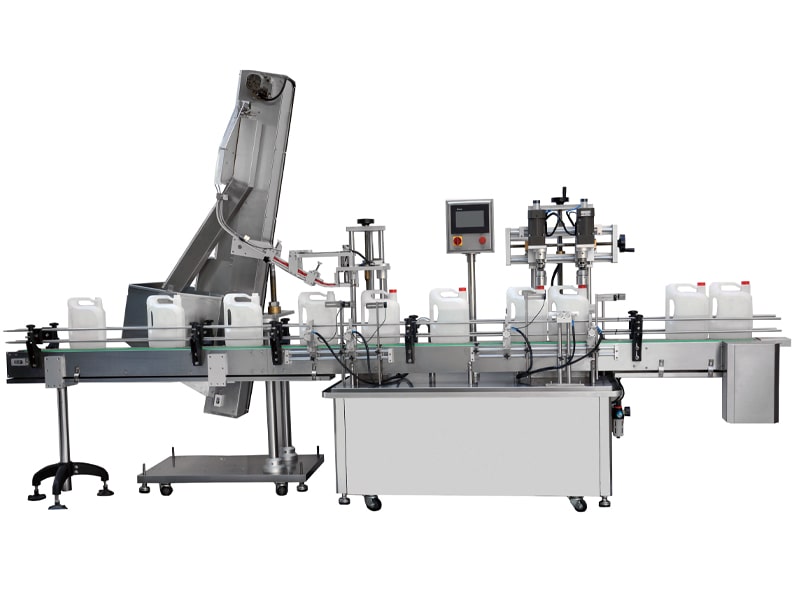

El mercado está lleno de varios tipos de tapadoras, pero para una producción de alta velocidad y alto riesgo, dominan dos categorías principales: tapado rotatorio y tapado en línea.

La potencia de la precisión: el sistema de tapado rotatorio

Para los fabricantes que no pueden prescindir de la velocidad ni la precisión, la tapadora rotatoria es el estándar de oro. En este sistema, las botellas se transfieren a una rueda de estrella que gira continuamente. A medida que se desplazan en un recorrido circular, un cabezal de tapado específico desciende, toma una tapa, la aplica y la ajusta con el torque especificado.

Ventajas científicas del tapado rotatorio:

● Tiempo de solicitud extendido: Dado que el tapado se produce mientras la botella se mueve con la torreta, el cabezal de tapado tiene más tiempo para encajar la tapa, descender y aplicar el torque con suavidad. Este movimiento controlado y suave es crucial para evitar el enroscado cruzado y asegurar un ajuste perfecto de la tapa.

● Control de par superior: Los sistemas rotativos de alta gama utilizan mecanismos avanzados de control de par. No se trata de simples motores. Suelen ser embragues magnéticos o cabezales servoaccionados que proporcionan retroalimentación en tiempo real y pueden aplicar un valor de par preciso y preprogramado, con variaciones inferiores a ±1 in-lb. Esta precisión es la base de una solución de sellado fiable.

● Versatilidad y estabilidad: El manejo seguro de la botella a través de la rueda de estrella y las guías del cuello significa que el sistema puede manejar una gama más amplia de formas, tamaños y pesos de botellas, incluso aquellas que son menos estables, sin sacrificar la velocidad ni la precisión.

Este nivel de control hace que el tapado rotatorio sea una parte indispensable de cualquier línea de embotellado de alta eficiencia que busque una producción sin defectos.

El caballo de batalla: la limitación automática y su función

El término "tapado automático" abarca una amplia gama de máquinas que automatizan el proceso de clasificación, colocación y apriete de tapas. Tanto las tapadoras rotativas como las en línea son tipos de... Máquinas tapadoras automáticasLa conclusión clave es la eliminación de la intervención manual, que es inherentemente inconsistente y una fuente común de problemas de sellado.

Un sistema de tapado automático se integra perfectamente con el resto de su Línea de embotellado, recibiendo botellas llenas de la llenadora y descargando botellas perfectamente selladas a la etiquetadora. Esta automatización es el primer y más crítico paso para mejorar Eficiencia del embalaje y reducir los errores relacionados con el trabajo.

La ciencia de la precisión: Desconstrucción del cabezal de tapado y el control de torque

La magia realmente ocurre en el cabezal de tapado. Este es el componente que hace contacto directo con la tapa. Analicemos cómo domina el proceso de sellado.

La cabeza que tapa: una sinfonía de mecánica

Un cabezal tapador moderno es una obra maestra de la ingeniería mecánica. Está diseñado para realizar una secuencia de acciones impecablemente:

1. Recogida: Selecciona con precisión una sola tapa del tubo de salida.

2. Pre-giro: A menudo se le da a la tapa un ligero giro inicial para ayudar a que se asiente correctamente en las roscas de la botella, lo que reduce en gran medida el riesgo de que se enrosque mal.

3Fuerza de carga superior: Aplica una fuerza descendente constante (carga superior) para mantener la tapa estable y garantizar que el revestimiento haga contacto uniforme con la superficie del contenedor antes de comenzar a ajustar.

4.Apriete de torsión: Aplica la fuerza rotacional final y crítica.

El imperativo del control del par: el alma del sello

El control de par es posiblemente el parámetro más crítico en toda la línea de tapado. Se mide en libras por pulgada (in-lbs) o Newton-metros (N·m).

Par de liberación vs. par de aplicación: Es importante comprender que el par de torsión necesario para que un consumidor abra la botella (par de liberación) es diferente del par de torsión aplicado por la máquina (par de aplicación). Debido a la relajación del revestimiento y la fricción de la rosca, el par de liberación suele ser de 40 a 601 TP3T del par de aplicación inicial. Su proceso de control de calidad debe medir y validar que el par de liberación se encuentre dentro de un rango aceptable para la integridad del sello y la comodidad del consumidor.

Sistemas de par avanzados:

● Embrague magnético: Estos cabezales utilizan imanes opuestos para crear un deslizamiento constante al alcanzar el par objetivo. Son fiables y requieren un mantenimiento mínimo.

● Cabezales servoaccionados: Este es el punto culminante del control de par. Un servomotor controla todo el proceso de apriete. Puede programarse para tener múltiples perfiles de par, detectar roscas cruzadas o tapas faltantes y proporcionar datos detallados de cada botella. Estos datos son invaluables para el control estadístico de procesos (CEP) y el aseguramiento de la calidad.

Invertir en un sistema de tapado con control de torque preciso y verificable es una inversión directa en una solución de sellado sin fugas.

5 claves prácticas para eliminar fugas en su línea de tapado

Resolver el problema de la limitación de emisiones requiere una estrategia holística. A continuación, se presentan cinco áreas clave en las que centrarse:

1. Selección y especificación de la máquina:

No se limite a comprar una máquina tapadora; invierta en una solución de sellado. Asóciese con un fabricante (como Xueba Pack) que comprenda la ciencia. Proporciónele muestras de sus botellas, tapas y revestimientos. Un buen proveedor realizará pruebas para determinar el par de aplicación óptimo y garantizará el rendimiento de la máquina recomendada para sus componentes específicos. Especifique un sistema de tapado rotativo para aplicaciones de alta velocidad o exigentes.

2. Control riguroso de calidad de los componentes (CC):

Su línea de tapado es tan buena como los componentes que la alimenta. Implemente un estricto control de calidad de entrada para sus botellas y tapas. Utilice calibradores y medidores para verificar:

● Acabado del cuello de la botella: Dimensión T (diámetro exterior de la rosca), dimensión E (diámetro interior del cuello).

● Dimensiones de la tapa: Dimensión S (distancia entre roscas), Dimensión H (altura). Desviaciones de incluso una fracción de milímetro pueden provocar fallos generalizados.

3. El arte y la ciencia de la configuración y calibración de máquinas:

Una configuración adecuada no es una tarea que se pueda realizar “y olvidar”.

● Altura de la cabeza: La posición vertical del cabezal tapador debe estar perfectamente ajustada para aplicar la fuerza de carga superior correcta.

● Tensión de pinza/mandril: El mecanismo que sujeta la tapa debe estar lo suficientemente apretado para evitar que se resbale, pero no tan apretado como para dañar el exterior de la tapa.

● Calibración de par: Utilice un torquímetro digital calibrado para verificar periódicamente que la salida de cada cabezal de tapado coincida con su configuración. Mantenga un registro de estas calibraciones.

4. Capacitación integral del operador y procedimientos operativos estándar (POE):

Sus operadores son la primera línea de defensa. Deben estar capacitados para comprender no solo el "cómo", sino también el "porqué" de cada ajuste. Desarrolle procedimientos operativos estándar (POE) claros para el arranque, la parada, los cambios de equipo y la resolución de problemas. Capacitelos para detectar problemas como tapas desalineadas o roscas desgastadas antes de que se conviertan en problemas graves.

5. Una cultura de mantenimiento proactivo:

El desgaste es enemigo de la precisión. Los mandriles de tapado, las pinzas y los componentes del embrague se desgastan con el tiempo. Implemente un programa de mantenimiento preventivo. Inspeccione y reemplace regularmente las piezas desgastadas. Una máquina tapadora bien mantenida es confiable, lo cual es fundamental para la eficiencia del envasado.

Conclusión: Su socio para un sellado perfecto

El camino hacia cero fugas no se trata de encontrar una solución mágica, sino de adoptar un enfoque científico y sistemático para su línea de tapado. Comienza por comprender la compleja interacción entre la botella, el tapón y la máquina. Se sustenta en la elección de la tecnología adecuada, como un sistema de tapado rotativo de precisión, y la inversión de recursos en control de calidad, configuración y mantenimiento adecuados.

Al considerar su sistema de tapado como un punto de control crítico y un activo de ingeniería, puede resolver el problema de forma permanente. Puede proteger su producto, mejorar la reputación de su marca y alcanzar nuevos niveles de eficiencia en el envasado. El sellado perfecto no es solo un objetivo; es un estándar de excelencia alcanzable y repetible.

| Referencias: | |

| 1. | El proceso de tapado de viales farmacéuticos: sistemas de cierre de envases, equipos de tapado, marco regulatorio y pruebas de calidad del sellado ——Obtenido de: Biblioteca Nacional de Ciencia y Tecnología |

| 2. | Impacto del tapado de viales en la fuerza de sellado residual y la integridad del cierre del contenedor. ——Obtenido de:PMC de Europa |

| 3. | Estudio de caso: Limitación de alta velocidad validadaObtenido de:Robótica del mañana |

Comentarios