¿Qué es una máquina prensadora de tapas?

En el envasado industrial, el sellado seguro de los productos es esencial para garantizar la calidad y la seguridad. Una máquina prensadora de tapones (o prensadora de tapones) es un equipo especializado diseñado para aplicar un sello permanente a prueba de manipulaciones mediante el prensado de tapones metálicos alrededor del cuello de botellas o viales. Las prensadoras de tapones deforman mecánicamente un anillo de aluminio o metal para que sus bordes se plieguen bajo una pestaña circular en la parte superior del envase. Esta acción comprime cualquier tapón o revestimiento de goma interno, creando un cierre hermético y a prueba de fugas. El resultado es un sello hermético que previene fugas, contaminación y manipulación.

Los cierres encapsulados se prefieren cuando se necesitan sellos seguros y no removibles. Por ejemplo, los expertos en empaquetado señalan que el taponado encapsulado se usa comúnmente para productos como perfumes, cosméticos y fármacos inyectables. En los laboratorios farmacéuticos, los tapones encapsulados en viales garantizan la esterilidad para pruebas sensibles; generalmente son más reproducibles y robustos que los tapones de rosca. En general, las máquinas de encapsulado de tapones mejoran la integridad y la vida útil del producto en sectores como el farmacéutico, el químico, el cosmético y otros.

Tipos de prensatapas

Los equipos de prensado de tapas vienen en diversos modelos, adecuados para diferentes escalas y contenedores. A continuación, se presenta un resumen de los tipos principales:

| Tipo | Descripción | Uso típico/rendimiento |

|---|---|---|

| Crimpadora manual de tapas | Herramienta portátil o de sobremesa pequeña. El operador utiliza fuerza mecánica o una simple palanca para engarzar cada tapón. Bajo rendimiento; útil para muestras de laboratorio o lotes muy pequeños. | Configuraciones de laboratorio y de I+D (por ejemplo, sellar algunos viales o botellas a mano). |

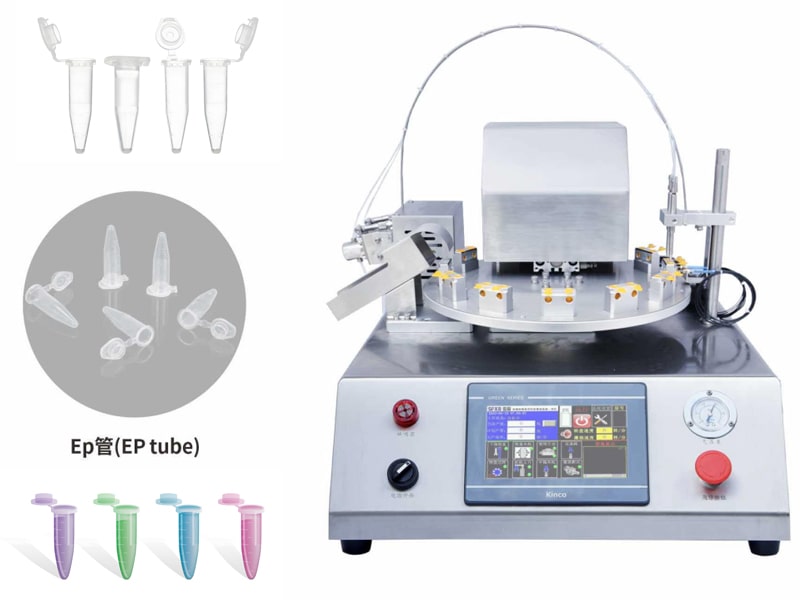

| Semiautomático | Máquina de sobremesa o de pie con uno o varios cabezales de prensado. El operador carga cada contenedor e inicia el prensado (generalmente mediante pedal). Velocidad moderada (decenas de contenedores por minuto). | Líneas piloto, cosméticos, pequeñas producciones farmacéuticas; volúmenes moderados (por ejemplo, decenas de viales/minuto). |

| Automático (en línea) | Sistema totalmente automatizado con transportadores o torreta giratoria. Múltiples cabezales de prensado (p. ej., 4–24+) prensan continuamente a medida que los envases fluyen. Alto rendimiento (cientos por minuto) con control PLC e HMI. | Líneas de envasado de alta velocidad en plantas farmacéuticas, de bebidas o químicas; hasta 400+ contenedores/min. |

| Máquina de engarce de viales | Especializada para viales pequeños de vidrio o plástico (normalmente tapones flip-off de 10-20 mm). Puede utilizarse en sobremesa o en línea. Utiliza mordazas plegables o cuchillas para sellar tapones flip-off de aluminio con tapones de goma. | Viales de medicamentos inyectables, viales de muestras de laboratorio en biotecnología/farmacia; aplicaciones donde la esterilidad es crítica. |

| Taponadora ROPP | Máquina tapadora Roll-On Pilfer-Proof (ROPP). Sella botellas grandes con tapas de rosca de aluminio o metal, enroscándolas/moldeándolas bajo el labio de la botella. Generalmente, se utilizan tapadoras rotativas para botellas de vidrio o plástico. | Bebidas (vinos, licores, jugos), frascos de alimentos (salsas), productos químicos y aceites: envases de gran volumen. |

Variaciones adicionales incluyen prensadores de latas de aerosol (para sellar válvulas internas) y sistemas monobloque (que combinan llenado, taponado y prensado).

Por ejemplo, las engarzadoras manuales o las unidades de sobremesa sencillas permiten a los operadores engarzar unos pocos viales a mano, lo cual es suficiente para usos de laboratorio o a pequeña escala. Las máquinas semiautomáticas mejoran la consistencia al automatizar la operación de engarce, aunque requieren la carga manual: un operador coloca un vial bajo el cabezal de engarce y la máquina lo engarza. En cambio, las engarzadoras totalmente automáticas se integran en líneas transportadoras con alimentadores de tapones y robótica. Estas máquinas (a veces llamadas engarzadoras de viales automáticas) pueden funcionar a altas velocidades: un diseño de engarce rotativo para productos farmacéuticos puede procesar hasta 400 frascos por minuto y está controlado por un PLC industrial.

En resumen, la elección depende del rendimiento y del tipo de envase: las máquinas encapsuladoras de viales pequeños están diseñadas para viales de laboratorio con tapa abatible, mientras que las tapadoras industriales (como las tapadoras ROPP) están diseñadas para botellas grandes. Los modelos semiautomáticos de sobremesa son comunes en las líneas de cosmética o I+D, mientras que las plantas farmacéuticas o de bebidas suelen utilizar máquinas en línea multicabezal con herramientas de cambio rápido.

|

|

|

| Máquina taponadora de viales semiautomática XBZG-50 | Línea de producción de llenado de viales de escritorio | Máquina de llenado y tapado con bomba de cerámica de escritorio serie XBZP-25 |

Principio de funcionamiento del prensado de tapas

El engarce transforma una tapa suelta en un sello hermético y permanente. Generalmente, el envase (botella o vial) se coloca bajo el cabezal de engarce, a menudo sujeto por un soporte superior, y luego, unas mordazas o rodillos mecánicos deforman el borde de la tapa bajo el anillo del cuello. Todas las herramientas de engarce de tapas, desde las manuales hasta las de alta velocidad, funcionan formando la tapa alrededor del labio del envase. El mecanismo exacto varía, pero el objetivo es el mismo: doblar el borde de la tapa hacia abajo alrededor del reborde (o labio) del envase, comprimiendo el sello (caucho o revestimiento) en su interior.

Los principales métodos mecánicos son:

● Mordazas segmentadas (engarce de múltiples mordazas): El cabezal de engarce cuenta con varias mordazas (normalmente tres o cuatro) que se contraen radialmente alrededor del tapón. El mandril se coloca sobre el tapón y, al accionarse, las mordazas se mueven hacia adentro, doblando el borde inferior del tapón hacia arriba, bajo el anillo del cuello. Un émbolo central o tapón sólido suele sujetar el vial verticalmente desde arriba durante esta acción. Al plegar el tapón hacia adentro, las mordazas presionan simultáneamente el tapón de goma o sello interior, asegurando una junta hermética. Este sencillo método —incluso las engarzadoras manuales utilizan varias mordazas— produce un engarce uniforme de 360°. (Un ejemplo: en una engarzadora de 4 mordazas, cada una forma un cuarto del borde del tapón).

● Mandril giratorio con rodillos de levas: En este método, un mandril giratorio desciende sobre la tapa. Un bloque o prensa superior presiona la tapa sobre el envase mientras giran rodillos accionados por levas alrededor del mandril. A medida que el mandril gira, las ruedas o rodillos se desplazan alrededor del borde de la tapa, doblándola progresivamente bajo el anillo del envase. En la práctica, cuando el cabezal de prensado (con rodillos) desciende, el envase permanece fijo en una torreta o se desplaza hacia arriba. Este método es común en las tapadoras de movimiento continuo. Las máquinas de un solo cabezal pueden utilizar un mandril giratorio, mientras que las máquinas rotativas de alta velocidad utilizan varios cabezales giratorios para lograr un mayor rendimiento.

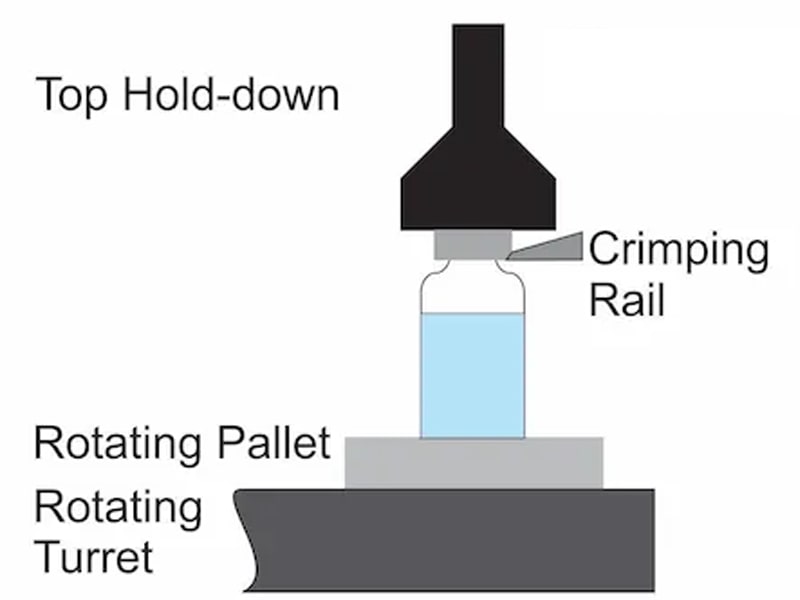

● Carril estacionario: En una crimpadora de riel, la botella se coloca sobre un indexador giratorio bajo un riel curvo fijo. Una prensa superior mantiene el tapón en su lugar mientras la botella gira sobre su propio eje. A medida que cada vial o botella gira, el borde del tapón se presiona contra el riel fijo, lo que pliega el metal hacia abajo y por debajo del anillo del cuello. Esta combinación de rotación y riel fijo logra un crimpado firme y uniforme en toda la circunferencia. (El diagrama adjunto ilustra este método: el vial se encuentra sobre una torreta giratoria, la prensa superior lo sujeta y el riel fijo crimpa progresivamente el borde del tapón).

● Engarce interno de aerosol (sellado de válvulas): Las latas de aerosol utilizan un engarce interno especial. Tras llenar la lata y cargarla con propelente, el conjunto de la válvula (con la junta) se coloca en el cuello. Las mordazas de engarce se expanden dentro de la boca de la lata. Las mordazas presionan la tapa de la válvula hacia abajo, comprimiendo la junta, mientras que un mandril o pistón las empuja hacia afuera para engarzar la brida de la válvula bajo el cuello. Esto crea un sello interno permanente alrededor de la válvula del aerosol. (Este método se utiliza en latas de aerosol e inhaladores, donde el cierre se encuentra en el interior de la lata).

Cada uno de estos métodos termina con una tapa deformada uniformemente y un sello comprimido debajo. La forma final del engarce se define mediante las herramientas (mordazas o rodillos); no hay ajustes de estanqueidad más allá del diseño de la herramienta. Los operadores verifican la calidad del sello por su apariencia (lados lisos, ligera hendidura) o mediante comprobadores mecánicos. En todos los casos, el principio es el mismo: aplicar presión y doblar la tapa para que no se pueda retirar sin destruirla, bloqueando la tapa como un cierre permanente en el envase.

Aplicaciones y beneficios del sellado por engarce

Las máquinas de encapsulado de tapones se utilizan ampliamente donde es fundamental un precinto seguro y a prueba de manipulaciones. Industria farmacéutica y biotecnológica: Muchos medicamentos inyectables, vacunas y reactivos de laboratorio se envasan en viales de vidrio con tapones de aluminio de fácil apertura. El sellado por encapsulado es la norma en este sector, ya que garantiza la esterilidad y una presión de sellado constante. Los expertos en envasado señalan que los tapones de encapsulado suelen preferirse a los tapones de rosca para viales analíticos (por ejemplo, viales de cromatografía de gases con espacio de cabeza) debido a su reproducibilidad y seguridad. En entornos clínicos y de laboratorio, los viales sellados pueden soportar altas presiones y temperaturas sin fugas, lo cual es esencial para procesos como la esterilización en autoclave o el análisis a alta temperatura.

Cosméticos y cuidado personal: Los perfumes, lociones y otros cosméticos suelen utilizar cierres prensados. Por ejemplo, las tapas metálicas de los frascos de fragancias se prensan sobre el cuello de vidrio, lo que proporciona un sello elegante y permanente que los consumidores no pueden manipular fácilmente. Este sello hermético preserva la integridad del producto (sin evaporación ni contaminación) y ofrece una sensación de calidad superior. Packaging Digest incluye específicamente los perfumes y cosméticos como productos prensados comunes. Además, los cosméticos en aerosol (lacas para el cabello, desodorantes) utilizan el prensado interno de la válvula para garantizar que el producto no tenga fugas ni pierda presión.

Comida, bebida & Productos químicos: El taponado antirrobo con tapa roll-on (una forma de prensado) se utiliza en la industria alimentaria y de bebidas para productos como vino, zumos, salsas y aceites. Por ejemplo, las botellas de vino suelen tener una tapa de aluminio prensada sobre el corcho y el labio de la botella para evitar fugas y manipulaciones. Las tapadoras automatizadas de tapas ROPP aplican múltiples rodillos descendentes a la tapa para formar las roscas bajo el anillo del cuello. En productos químicos y agroquímicos (pesticidas, agentes de limpieza, lubricantes), las tapas metálicas prensadas protegen líquidos peligrosos. Un informe de directindustry señala que se utilizan máquinas ROPP especializadas para sellar botellas de vidrio con tapas metálicas en productos farmacéuticos, alimentarios, destilerías, lácteos, cosméticos, productos químicos, bebidas y más.

Otras aplicaciones: Además de estos, el engarce se utiliza en viales de muestreadores automáticos de laboratorio (para sellar muestras para instrumentos analíticos) y en ciertos dispositivos electrónicos (por ejemplo, terminales de batería). Muchos aerosoles (de pintura en aerosol, de cocina) utilizan sellos de engarce internos, como se describió anteriormente. En todos estos casos, el objetivo del sellado por engarce es el mismo: crear un cierre permanente, a prueba de fugas y con indicador de manipulación. Esto prolonga la vida útil, mantiene la esterilidad (para medicamentos), evita la evaporación de componentes volátiles y proporciona evidencia de la apertura del envase.

Integración de una prensa de tapones en una línea automatizada

Las máquinas de engarce de tapones suelen integrarse en líneas de envasado más grandes para mayor eficiencia. En la práctica, una engarzadora puede ser una estación independiente o formar parte de un sistema monobloque. Integración en línea: Los envases se introducen en la engarzadora mediante cintas transportadoras o mesas giratorias. Por ejemplo, los viales pueden entregarse a la estación de tapado mediante una cinta de acero inoxidable o una rueda de estrella de acumulación. Sensores (fotocélulas) garantizan que cada vial esté presente y correctamente posicionado antes del engarce. Un émbolo superior o rieles guía estabilizan los viales mientras se coloca el tapón (generalmente mediante un alimentador o un brazo robótico). Tras el engarce, los viales salen a la siguiente cinta transportadora (para su etiquetado o inspección).

Las crimpadoras modernas incorporan controladores lógicos programables (PLC) y pantallas táctiles HMI para un control preciso. Esto facilita el cambio entre diferentes tamaños de tapa o formatos de envase. Los alimentadores vibratorios de tapas orientan y suministran las tapas a la máquina automáticamente. Los operadores pueden ajustar la profundidad de crimpeado o la presión del rodillo mediante el PLC. Muchas máquinas incluyen enclavamientos de seguridad y sistema de rechazo en línea para tapas desalineadas o faltantes. En una unidad de banco semiautomática, el operador coloca manualmente cada vial y la cinta o cadena de la máquina lo transporta bajo el cabezal de crimpeado. En los modelos de alta velocidad, todo el proceso está sincronizado: un alimentador vibratorio deposita una tapa sobre cada vial y, a continuación, la torreta gira el vial bajo las mordazas de cierre, todo ello coordinado por servomotores.

Sistemas Monobloque: Para la industria farmacéutica o biotecnológica de alto volumen, las encapsuladoras de tapones suelen combinarse con el llenado y el taponado en un único monobloque rotatorio. En estas máquinas, una torreta gestiona los pasos sucesivos: limpieza, llenado de líquido, inserción de un tapón de goma y, finalmente, encapsulado de una tapa de aluminio. Automated Machine Technologies, por ejemplo, ofrece monobloques donde una llenadora de líquido servo, un tapón y una encapsuladora están integrados en un mismo bastidor. Esto minimiza el espacio ocupado y aumenta la eficiencia, ya que los viales se desplazan en una sola plataforma. Las herramientas de cambio rápido (cabezales y mandriles de encapsulado intercambiables) permiten a la línea cambiar de formato en minutos.

Funciones de automatización: Muchas crimpadoras de tapones pueden interactuar con los sistemas de control de la planta. Por ejemplo, pueden admitir comunicación OPC o Ethernet para el registro de datos (conteos, par de apriete, alarmas). La lógica PLC gestiona la retroalimentación de los sensores de par o de sellado (si están instalados). Las crimpadoras servoaccionadas permiten programar la fuerza y la posición del crimpado, lo que mejora la consistencia. Cámaras o sistemas de visión pueden inspeccionar el crimpado después del sellado. En la práctica, un fabricante colocaría la crimpadora después de la máquina taponadora en una cinta transportadora, con sensores antes y después. El PLC de la crimpadora indicaría cuándo iniciar cada ciclo, y un sistema SCADA centralizado podría supervisar su estado.

En resumen, integrar una prensa de tapones implica conectarla mecánicamente (transportadores, pinzas) y electrónicamente (PLC, HMI, sensores) con el resto de la línea. De esta manera, Los fabricantes consiguen un envasado totalmente automatizado, desde el llenado hasta el tapado y el etiquetado.Las ventajas son un mayor rendimiento, una calidad de sellado uniforme y una reducción de la mano de obra. Por ejemplo, un sistema integrado puede funcionar a cientos de viales por minuto, con la alimentación y el engarce automáticos de las tapas. Una integración y un control adecuados son clave para maximizar el valor de la engarzadora en un flujo de trabajo de producción eficiente.

Preguntas frecuentes (FAQ)

1.¿Qué es una máquina prensadora de tapas y en qué se diferencia de una crimpadora de tapas?

Una máquina engarzadora de tapones es un equipo totalmente automatizado o semiautomático que deforma los tapones metálicos alrededor del cuello de botellas o viales para crear un sello permanente. Una engarzadora de tapones suele ser una versión portátil o de sobremesa que se utiliza para el engarzado manual o de bajo volumen. Ambas logran el mismo sellado hermético, pero la máquina se integra en las líneas de producción para un mayor rendimiento.

2.¿Qué tipos de tapas puede manipular una máquina prensadora de viales?

Una máquina encapsuladora de viales está diseñada para tapas de aluminio flip-off pequeñas y tapones de goma en viales de laboratorio de vidrio o plástico (normalmente de 10 a 20 mm). Admite distintas alturas y diámetros de tapón mediante mordazas o mandriles de cambio rápido, lo que garantiza un encapsulado uniforme en todos los tamaños de vial.

3.¿Cómo una prensadora de viales automática mejora la eficiencia de producción?

Una engarzadora automática de viales se integra con transportadores, alimentadores de tapones y controles PLC para engarzar a velocidades de 50 a más de 400 viales por minuto. Minimiza la manipulación manual, reduce el tiempo de inactividad por cambios y proporciona sellados precisos y reproducibles, lo que aumenta el rendimiento y reduce los costos de mano de obra.

4.¿Es posible integrar una máquina prensadora de tapas con líneas de llenado y etiquetado existentes?

Sí. La mayoría de las prensadoras de tapones admiten interfaces de transportador o torreta giratoria, comunicación PLC e HMI (Ethernet/IP, OPC) y sensores en línea. Esto permite una integración fluida después de una llenadora o tapón, así como el intercambio de datos previo y posterior con los sistemas de etiquetado, inspección y envasado.

5.¿Cuál es el programa de mantenimiento típico para una prensa de tapas semiautomática?

El mantenimiento rutinario de una prensa de tapas semiautomática incluye la limpieza diaria de las mordazas y los mandriles, la lubricación semanal de las piezas móviles y la inspección mensual de la alineación de las mordazas y el funcionamiento del sensor. Las revisiones preventivas anuales realizadas por técnicos certificados garantizan su fiabilidad a largo plazo.

6. ¿Cómo selecciono la máquina prensadora de tapas adecuada para mi línea de productos?

Considere el tipo de envase (vial o botella), el material y el diámetro del tapón, el rendimiento requerido (manual, semiautomático o automático), las necesidades de integración (monobloque o independiente) y las normas regulatorias (p. ej., BPM, FDA). Un especialista en envasado puede realizar una auditoría de línea para recomendar el modelo óptimo.

7.¿Cuáles son los controles de calidad clave después del engarce?

Las comprobaciones estándar incluyen la inspección visual de la uniformidad de la altura y el perfil del engarce, pruebas de torque para medir la estanqueidad del sello y pruebas de fugas (vacío o caída de presión). En el caso de productos farmacéuticos, también se realizan pruebas de esterilidad e integridad del sello (entrada de colorante, desafío microbiano).

8.¿Las máquinas para prensar tapas son adecuadas para productos químicos corrosivos o peligrosos?

Sí. Muchas máquinas utilizan acero inoxidable (304 o 316L), sellos de grado FDA y componentes eléctricos a prueba de explosiones. Algunos modelos ofrecen purga de gas inerte y carcasas selladas para proteger tanto el producto como el equipo de sustancias corrosivas o volátiles.

9.¿Cuál es la diferencia entre las tapadoras ROPP y las máquinas prensadoras de tapas estándar?

Las tapadoras ROPP (Roll-On Pilfer-Proof) forman roscas de seguridad en las botellas enrollando el material del tapón alrededor del anillo del cuello. Las prensadoras de tapones estándar pliegan el borde del tapón bajo la brida para un sellado no reversible. El ROPP es común en frascos de vino, licores y alimentos, mientras que el prensado se prefiere para viales, aerosoles y productos farmacéuticos.

10.¿Cómo puedo validar que mi engarzadora automática de viales cumple con los requisitos reglamentarios?

La validación implica los protocolos de Calificación de Instalación (IQ), Calificación Operacional (OQ) y Calificación de Rendimiento (PQ). Se requieren pruebas documentadas de torque, integridad del sello y repetibilidad en las condiciones más adversas. Muchos proveedores de equipos ofrecen protocolos de validación y soporte para cumplir con las normas de la FDA, las BPM de la UE y otras normas regionales.

| Referencias: | |

| 1. | COMPATIBILIDAD DE TAPONES DE VIAL: CRITERIOS Y MÉTODOS DE PRUEBA PARA ENVASES FARMACÉUTICOS –Obtenido de: Entrega de medicamentos |

| 2. | Procedimiento operativo estándar para el uso de la máquina engarzadora –Obtenido de: Farmasop |

| 3. | Producción estéril según el nuevo Anexo 1 de las BPF de la UE: un enfoque en la tapadoObtenido de:Ciencias de la vida MJH |

Comentarios