En el dinámico panorama de fabricación actual, El llenado eficiente y preciso de productos líquidos es fundamental para empresas de numerosos sectores.Desde alimentos y bebidas hasta productos farmacéuticos y cosméticos. Satisfacer con éxito las demandas del mercado requiere un profundo conocimiento de los procesos de llenado de productos líquidos y los sistemas avanzados que los hacen posibles. Este artículo profundiza en los fundamentos del llenado de productos líquidos, explorando los principios básicos de estos sistemas, describiendo sus componentes clave y ofreciendo información para elegir el equipo de llenado adecuado para sus necesidades específicas. Esta completa descripción general proporcionará una valiosa base para cualquier persona involucrada en la fabricación, el envasado o la adquisición de soluciones de llenado de líquidos.

Comprensión del llenado de productos líquidos

El llenado de productos líquidos es el proceso de transferir un producto líquido desde una fuente a granel a envases individuales, como botellas, latas o bolsas. Este proceso es esencial para el envasado y la preparación de productos para su distribución y consumo. La eficiencia y precisión de este proceso pueden influir significativamente en el coste total de producción, la calidad del producto y la satisfacción del consumidor.

La importancia de un llenado eficiente de productos líquidos

El proceso de llenado preciso y uniforme de productos líquidos en sus envases no es nada sencillo. Requiere un delicado equilibrio entre velocidad, precisión e higiene. Los procesos de llenado ineficientes pueden tener consecuencias negativas, como:

Residuos del producto: El llenado excesivo provoca una pérdida directa de producto, lo que afecta la rentabilidad.

Niveles de llenado inconsistentes: Las variaciones en los niveles de llenado dañan la percepción de la marca y potencialmente conducen a problemas legales relacionados con cantidades mal representadas.

Contaminación: Un sellado inadecuado o un equipo insalubre pueden contaminar los productos, lo que plantea graves riesgos para la salud y da lugar a retiradas costosas de productos del mercado.

Velocidades de producción lentas: Los cuellos de botella en el proceso de llenado pueden reducir significativamente la producción general, lo que dificulta la capacidad de satisfacer las demandas del mercado.

Aumento de los costos laborales: Los procesos de llenado manuales o semiautomáticos requieren mucha mano de obra, lo que aumenta los gastos operativos.

Por lo tanto, invertir en equipos de llenado avanzados y bien mantenidos es crucial para optimizar la eficiencia de la producción, minimizar el desperdicio, garantizar la integridad del producto y, en última instancia, aumentar la rentabilidad.

Fundamentos del llenado de productos líquidos: Principios básicos

En esencia, el llenado de productos líquidos se basa en principios fundamentales de física e ingeniería. Comprender estos principios es esencial para seleccionar el equipo adecuado y optimizar su rendimiento. A continuación, se presentan algunos conceptos clave:

Volumen vs. nivel de llenado: Los dos métodos principales de llenado de líquidos se basan en controlar el volumen o el nivel del líquido en el envase. El llenado volumétrico dispensa una cantidad precisa de líquido, mientras que el llenado a nivel busca una altura de llenado constante, independientemente de las pequeñas variaciones en el volumen del envase. El llenado volumétrico se suele preferir para productos que se venden por peso o volumen, mientras que el llenado a nivel suele optar por motivos estéticos, garantizando una apariencia uniforme en el anaquel.

Relleno por gravedad: Este es uno de los métodos más sencillos y rentables. El líquido fluye hacia el contenedor por gravedad desde un tanque elevado. El llenado por gravedad es adecuado para líquidos fluidos de baja viscosidad.

Llenado a presión: Este método utiliza aire o gas a presión para introducir el líquido en el recipiente. Es eficaz para llenar líquidos viscosos o espumosos y se utiliza a menudo para bebidas carbonatadas.

Llenado al vacío: Esta técnica utiliza el vacío para aspirar el líquido dentro del recipiente, eliminando las bolsas de aire y previniendo la degradación del producto. Es especialmente adecuada para líquidos frágiles o sensibles al oxígeno.

Llenado del pistón: Las llenadoras de pistón utilizan un mecanismo de pistón y cilindro para aspirar el líquido hacia el cilindro y luego dispensarlo en el recipiente. Son conocidas por su alta precisión y son aptas para una amplia gama de viscosidades de líquidos.

Llenado de la bomba: Se pueden utilizar diversos tipos de bombas, como bombas lobulares rotativas, de engranajes o centrífugas, para suministrar líquido a los cabezales de llenado. El llenado con bomba ofrece versatilidad y se utiliza a menudo para aplicaciones de gran volumen.

Peso neto del relleno: Este sofisticado método pesa el contenedor antes y después del llenado, garantizando cantidades precisas basadas en el peso, no en el volumen. Es ideal para productos de alto valor donde la precisión es fundamental.

Componentes de sistemas avanzados de llenado de productos líquidos

Los sistemas modernos de llenado de productos líquidos son máquinas complejas e integradas que constan de numerosos componentes que funcionan en armonía. Comprender la función de cada componente es vital para el mantenimiento, la resolución de problemas y la optimización del sistema. Los componentes clave incluyen:

Sistema de alimentación: El sistema de alimentación se encarga de entregar los envases vacíos a la máquina llenadora. Puede incluir transportadores, posicionadores y orientadores. Una alimentación eficiente garantiza un suministro continuo de envases sin cuellos de botella.

Cabezales de llenado: Estos son el núcleo del sistema de llenado, encargados de dispensar el líquido en los contenedores. La cantidad y el tipo de cabezales de llenado determinan la velocidad y la precisión de llenado de la máquina. Los diferentes tipos de cabezales de llenado están diseñados para líquidos y métodos de llenado específicos.

Boquillas: Las boquillas son el punto de contacto final entre el cabezal de llenado y el envase. Están diseñadas para dispensar el líquido de forma uniforme y precisa, minimizando las salpicaduras y la formación de espuma. El diseño de las boquillas es crucial para evitar la contaminación del producto y garantizar un llenado limpio.

Bombas y válvulas: Las bombas se utilizan para transferir líquido desde el tanque de suministro hasta los cabezales de llenado. Las válvulas controlan el flujo del líquido y garantizan una dosificación precisa. El tipo de bomba y válvula utilizado depende de la viscosidad del líquido, los requisitos de presión y la velocidad de llenado deseada.

Sistema de control: El sistema de control es el cerebro de la máquina llenadora. Supervisa y controla todos los aspectos del proceso de llenado, incluyendo la velocidad, el volumen y la seguridad de la máquina. Los sistemas de control modernos suelen incorporar controladores lógicos programables (PLC) e interfaces hombre-máquina (HMI) para facilitar la operación y el registro de datos.

Sensores y mecanismos de retroalimentación: Los sensores monitorean diversos parámetros, como la presencia de contenedores, el nivel de llenado y la velocidad de la máquina. Se utilizan mecanismos de retroalimentación para ajustar el proceso de llenado según los datos de los sensores, garantizando así un llenado consistente y preciso.

Sistemas de tapado y sellado: Tras el llenado, los envases deben taparse o sellarse para evitar fugas y mantener la integridad del producto. Las máquinas tapadoras pueden aplicar diversos tipos de cierres, como tapones de rosca, tapones a presión y tapones de presión. Las máquinas selladoras crean un sello hermético entre el envase y el cierre.

Sistemas de etiquetado: Los sistemas de etiquetado aplican etiquetas a los contenedores llenos, proporcionando información del producto, la marca y detalles de cumplimiento normativo.

Sistema de descarga: El sistema de descarga retira los contenedores llenos y etiquetados de la máquina llenadora, generalmente utilizando transportadores para transferirlos a las etapas de envasado posteriores.

Sistema de limpieza en el lugar (CIP): Mantener la higiene es fundamental en el llenado de productos líquidos. Los sistemas CIP limpian y desinfectan automáticamente la máquina llenadora sin necesidad de desmontarla, lo que reduce el tiempo de inactividad y minimiza el riesgo de contaminación.

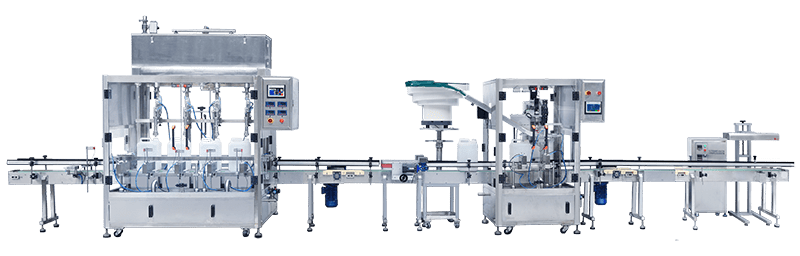

|

| Línea de producción automática de llenado, tapado y sellado de líquidos con pesaje de 4/6/8 cabezales XBCZ |

Cómo elegir el equipo de llenado adecuado: factores a considerar

Seleccionar el equipo de llenado adecuado es una decisión crucial que impacta la eficiencia de la producción, la calidad del producto y la rentabilidad general. Se deben considerar cuidadosamente varios factores:

1. Características del producto:

Las propiedades del producto líquido son fundamentales para determinar el tipo de equipo de llenado que se utilizará. Entre las características clave del producto a considerar se incluyen:

● Viscosidad: Los líquidos más espesos y viscosos pueden requerir diferentes tipos de bombas y boquillas de llenado que los líquidos diluidos y acuosos.

● Fluidez: Algunos líquidos pueden ser propensos a formar espuma o salpicaduras, lo que puede afectar el proceso de llenado.

● Sensibilidad a la temperatura: Algunos líquidos pueden requerir calentamiento o enfriamiento durante el proceso de llenado para mantener su consistencia y estabilidad.

● Requisitos de saneamiento: Para ciertos productos, como alimentos y productos farmacéuticos, el equipo de llenado debe cumplir estrictos estándares de saneamiento.

2. Tipo y tamaño del contenedor:

El tipo de envase utilizado también influye en la elección del equipo de llenado. Cada envase tiene diferentes tamaños de cuello, formas y requisitos de cierre, que la máquina llenadora debe tener en cuenta.

● Botellas: Las botellas de vidrio o plástico son recipientes comunes para líquidos. Pueden tener tapa de rosca, de presión o de corcho.

● Latas: Las latas metálicas se utilizan a menudo para bebidas y otros líquidos. Suelen requerir equipos especializados de llenado y sellado.

● Bolsas: Las bolsas flexibles son cada vez más populares para líquidos en porciones individuales. Requieren tecnologías específicas de llenado y sellado.

|

|

|

3. Volumen de producción:

La escala de producción es otro factor importante a la hora de seleccionar el equipo de llenado. Las líneas de producción de alto volumen requieren máquinas llenadoras que puedan operar a alta velocidad y manipular grandes cantidades de producto con eficiencia.

● Producción a pequeña escala: Para lotes pequeños o producciones de bajo volumen, pueden resultar adecuadas máquinas llenadoras más simples y compactas.

● Producción a gran escala: Para aplicaciones de gran volumen, son necesarios sistemas de llenado automatizados con controles avanzados y capacidades de alta velocidad.

4. Costo y presupuesto

El costo del equipo de llenado es un factor crítico para la mayoría de los fabricantes. Si bien los sistemas de llenado avanzados ofrecen muchas ventajas, también pueden ser costosos. Es importante evaluar el costo total de propiedad, incluyendo el precio de compra inicial, los costos de mantenimiento y los gastos operativos.

● Inversión inicial: el costo inicial de comprar e instalar el equipo de llenado.

● Costos de mantenimiento: el costo de las piezas, la mano de obra y el tiempo de inactividad para el mantenimiento y las reparaciones de rutina.

● Costos de operación: el costo de energía, consumibles y mano de obra necesarios para operar el equipo.

5. Requisitos de precisión:

La precisión de llenado requerida influirá en la elección del método de llenado y en la precisión del sistema de control.

6. Requisitos sanitarios:

Industrias como la alimentaria, la farmacéutica y la cosmética tienen estrictos requisitos sanitarios. Elija equipos diseñados para facilitar la limpieza y la esterilización.

7. Mantenimiento y servicio:

Evaluar la disponibilidad de repuestos y soporte de servicio para el equipo elegido.

8. Nivel de automatización:

Determinar el nivel deseado de automatización, considerando factores como los costos laborales y la flexibilidad de producción.

Mantenimiento y Optimización de Equipos de Llenado

Para garantizar un rendimiento óptimo y la longevidad de los equipos de llenado, es fundamental realizar un mantenimiento y una optimización regulares. A continuación, se presentan algunas prácticas recomendadas para el mantenimiento y la optimización de los sistemas de llenado:

1. Mantenimiento regular

● Inspecciones diarias: Realice inspecciones visuales diarias de la máquina llenadora y sus componentes para identificar cualquier signo de desgaste o mal funcionamiento.

● Limpieza y desinfección: Limpie y desinfecte periódicamente la máquina llenadora y sus componentes para evitar la contaminación y el crecimiento bacteriano.

● Lubricación: Lubrique las piezas móviles según las recomendaciones del fabricante para reducir el desgaste.

● Reemplazo de filtros: reemplace periódicamente los filtros en el sistema de suministro de producto para evitar que partículas ingresen a la máquina llenadora.

2. Monitoreo del desempeño

● Velocidad de producción: supervise la velocidad de producción para asegurarse de que esté funcionando al ritmo deseado.

● Precisión de llenado: Verifique periódicamente la precisión de llenado para garantizar que los contenedores se llenen hasta el volumen correcto.

● Seguimiento del tiempo de inactividad: realice un seguimiento de los incidentes de inactividad para identificar problemas recurrentes e implementar acciones correctivas.

3. Capacitación del operador

● Capacitación integral: Brindar a los operadores capacitación integral sobre la operación, mantenimiento y resolución de problemas de la máquina llenadora.

● Procedimientos operativos estándar (POE): desarrollar y seguir POE para mantenimiento de rutina, arranques y paradas.

● Mejora Continua: Incentivar a los operadores a identificar áreas de mejora e implementar cambios para optimizar el proceso de llenado.

4. Actualizaciones y modernizaciones

● Actualizaciones tecnológicas: Manténgase actualizado con los últimos avances en tecnología de llenado y considere actualizar componentes o sistemas completos para mejorar el rendimiento.

● Personalización: trabajar con fabricantes de equipos para personalizar la máquina llenadora para satisfacer necesidades de producción específicas.

● Integración: Integre la máquina llenadora con otros sistemas de producción, como líneas de envasado y sistemas de gestión de almacenes, para crear un flujo de trabajo de producción perfecto.

El futuro del llenado de productos líquidos

A medida que la tecnología continúa evolucionando, es probable que el futuro del llenado de productos líquidos se vea influenciado por diversas tendencias emergentes. Algunas de estas tendencias incluyen:

1. Automatización y robótica

La automatización ya desempeña un papel importante en los sistemas de llenado modernos, pero se prevé que en el futuro se alcancen niveles aún mayores. Los sistemas robóticos serán cada vez más comunes y se encargarán de tareas como la manipulación de contenedores, el tapado y la inspección de calidad. Estos sistemas estarán equipados con sensores avanzados y algoritmos de IA para realizar tareas con mayor precisión y velocidad.

2. Fabricación inteligente e industria 4.0

El concepto de Industria 4.0, que enfatiza la integración de sistemas ciberfísicos, big data e Internet de las Cosas (IdC), está transformando el panorama de la fabricación. En el contexto del llenado de líquidos, esto significa que las máquinas llenadoras estarán conectadas a una red que permite el intercambio de datos en tiempo real, el mantenimiento predictivo y la planificación optimizada de la producción.

3. Sostenibilidad y respeto al medio ambiente

A medida que crece la preocupación por el medio ambiente, los fabricantes se ven cada vez más presionados para adoptar prácticas sostenibles. En el ámbito del llenado de líquidos, esto puede implicar el desarrollo de soluciones de envasado ecológicas, sistemas de llenado energéticamente eficientes y estrategias de reducción de residuos.

4. Personalización y flexibilidad

Los consumidores demandan cada vez más productos personalizados, lo que impulsa la necesidad de mayor flexibilidad en las líneas de producción. Es probable que los futuros sistemas de llenado sean más modulares y adaptables, lo que permitirá a los fabricantes cambiar rápidamente entre diferentes productos, tipos de envases y velocidades de producción.

5. Cumplimiento normativo y trazabilidad

Los requisitos regulatorios son cada vez más estrictos, especialmente en industrias como la alimentaria, la de bebidas y la farmacéutica. Los futuros sistemas de llenado deberán incorporar funciones avanzadas de trazabilidad, como la serialización y el seguimiento de lotes, para cumplir con estas regulaciones y garantizar la seguridad del producto.

Conclusión

Dominar los fundamentos del llenado de productos líquidos es esencial para cualquier fabricante que busque optimizar sus procesos de producción y ofrecer productos de alta calidad. Al comprender los principios básicos, identificar los componentes clave de los sistemas de llenado avanzados y considerar cuidadosamente los factores que intervienen en la selección de equipos, las empresas pueden tomar decisiones informadas que impulsen la eficiencia, reduzcan el desperdicio y garanticen la integridad del producto. Invertir en el equipo de llenado adecuado es una inversión de futuro, que permite a los fabricantes satisfacer las cambiantes demandas del mercado y mantener una ventaja competitiva. Además, asociarse con fabricantes de renombre como SFXB, que ofrecen soluciones integrales y experiencia, puede proporcionar el apoyo necesario para lograr un rendimiento de llenado óptimo. Considere explorar la gama de soluciones en https://www.xuebapack.com/ para descubrir cómo la tecnología de llenado avanzada puede revolucionar sus operaciones de llenado de productos líquidos.

| Referencias: | |

| 1. | Informe del mercado global de equipos de llenado de líquidos 2025 (Investigación de mercado futura)Obtenido de: Informe MRFR |

| 2. | «Impacto de la Industria 4.0 en las líneas de envasado» (Deloitte, 2024) Obtenido de: Perspectivas de Deloitte |

| 3. | Informe de análisis del tamaño y la participación del mercado de máquinas llenadoras, 2030 Obtenido de: Grand View Research |

| 4. | 《Sostenibilidad de la Organización Mundial del Envase (WPO)》 |

Comentarios