En respuesta a la creciente demanda de alta capacidad envases químicosSFXB (Xuebapack) diseñó una línea de llenado de lejía personalizada de 6000 botellas/hora (1 L). Este sistema llave en mano, que abarca desde el posicionador de botellas hasta la llenadora anticorrosiva, el tapado, el etiquetado y la cinta transportadora, se diseñó específicamente para manipular el corrosivo hipoclorito de sodio de forma segura y eficiente. Las soluciones de hipoclorito de sodio (lejía) son altamente corrosivas para metales comunes como el acero inoxidable y el aluminio, por lo que satisfacer las necesidades del cliente requería una ingeniería anticorrosiva experta. La nueva línea utiliza plásticos inertes (PVC/PVDF) y piezas de contacto de teflón (PTFE) para prevenir ataques químicos. Nuestro equipo de ingeniería proporcionó una solución totalmente integrada, que incluye automatización PLC, controles HMI y soporte de instalación interno, que cumplió con los objetivos de rendimiento del cliente, garantizando a la vez la facilidad de operación y la seguridad.

Necesidades y desafíos del cliente

El cliente, un importante fabricante de productos de limpieza industrial, necesitaba aumentar la producción manteniendo la calidad y la seguridad del producto. Su proceso manual/mixto existente representaba un cuello de botella. Los requisitos clave incluían un alto rendimiento (6000 BPH a 1 L), automatización completa desde la alimentación hasta la paletización y un llenado de lejía sin fugas con la 100%. Fundamentalmente, todos los componentes de contacto húmedo debían soportar la naturaleza altamente oxidativa de la lejía. (Las soluciones de hipoclorito de sodio con más de 500 ppm de cloro son corrosivas para muchos metales y plásticos). El cliente había experimentado un rápido desgaste en las llenadoras y válvulas anteriores. El tiempo de inactividad por mantenimiento, sumado a la necesidad de evitar la exposición del operario, creaba una necesidad apremiante de una máquina llenadora resistente a la corrosión. También exigían que el sistema cumpliera plenamente con las normas de higiene y seguridad industrial, incluyendo superficies fáciles de limpiar y protección cerrada. En resumen, el proyecto exigía Una línea llave en mano diseñada a medida Esto mejoraría drásticamente la eficiencia y la confiabilidad del envasado de líquidos corrosivos.

Descripción técnica de la línea de producción de llenado de lejía

La línea de producción se construyó modularmente con los siguientes componentes principales, cada uno seleccionado o personalizado para 6000 BPH (botellas de 1 L):

|

| Línea de producción de llenado de blanqueador anticorrosivo |

|

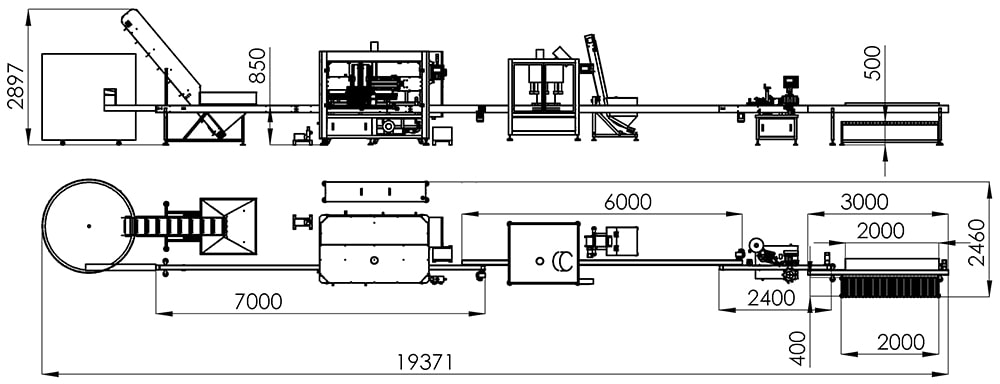

| Diagrama 2D de distribución de equipos de la línea de producción de llenado de lejía |

- Desenredador de botellas Un posicionador de alta velocidad alimenta las botellas vacías al transportador. Proporcionamos un posicionador de botellas de alta velocidad de la serie XBLP (modelo XBLP-150), que maneja botellas de 300 a 1000 ml a una velocidad de hasta 150 botellas/min. Su control PLC/HMI y su alimentación flexible permiten manejar botellas de diferentes formas sin necesidad de cambiar las herramientas. El bastidor y los transportadores están fabricados en acero inoxidable 304L pulido, lo que les proporciona una gran resistencia estructural y una resistencia básica a las condiciones ambientales.

|

|

|

| Desenredador de botellas | ||

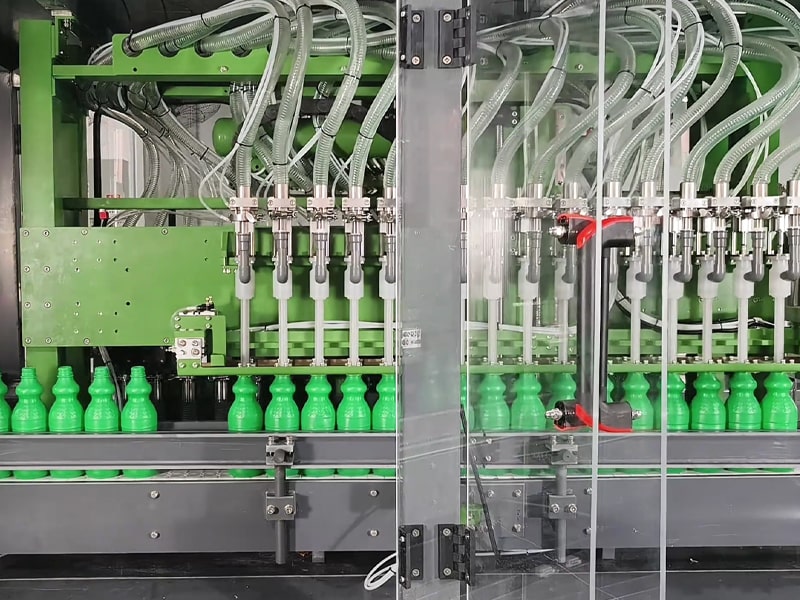

- Máquina de llenado anticorrosión El corazón del sistema es una llenadora con bomba de engranajes de 16 cabezales, diseñada para corrosivos. Utiliza una bomba de engranajes industrial accionada por un servomotor para una dosificación volumétrica continua. Cada una de las 16 boquillas llena botellas de 1 L, sincronizadas para suministrar 6000 botellas por hora. El llenado se controla mediante un PLC Siemens con interfaz de pantalla táctil. La compatibilidad de materiales es fundamental: todas las piezas en contacto con el fluido (bloque de la bomba, válvulas y tuberías) son de PVDF/PVC/teflón, como se describe a continuación, y el marco de la llenadora es de acero inoxidable. Un sensor de seguridad "sin botella, no se llena" garantiza la ausencia de derrames. Esta configuración de 16 cabezales (adaptada a partir de máquinas estándar de 10 a 12 cabezales) se validó en pruebas de fábrica para alcanzar el objetivo de 6000 BPH con una precisión de ±1%. (Como referencia, llenadoras con bomba de engranajes similares para el rango de 1000 mL alcanzan entre 1000 y 10 000 BPH, dependiendo del número de cabezales).

|

|

|

| Máquina de llenado anticorrosión | ||

- Máquina tapadora Una tapadora rotativa con seis cabezales autocentrantes enrosca las tapas a la velocidad requerida. La máquina utiliza un alimentador vibratorio para las tapas y un control de par servoaccionado para evitar el apriete excesivo. Con dos husillos de tapado paralelos, alcanza fácilmente 6000 BPH. Los operadores ajustan el par y la altura de los cabezales mediante el panel de control. El cuerpo de la tapadora es de acero inoxidable 304, con piezas de aluminio anodizado y plástico para mayor durabilidad.

|

|

|

| Máquina tapadora | ||

- Máquina etiquetadora Una etiquetadora envolvente de una sola cara aplica etiquetas sensibles a la presión. Funciona a una velocidad de hasta 6000 BPH mediante un servomotor y un sensor fotoeléctrico. El rollo de etiquetas admite discos anchos (de hasta 300 mm de diámetro) y la colocación de las etiquetas tiene una precisión de ±1 mm. Los sensores integrados en el PLC detectan la posición de la botella para activar el etiquetado con precisión, y un desenrollador controlado por tensión garantiza etiquetas planas. Su diseño permite ajustes sin herramientas para diferentes diámetros de botella.

|

|

|

| Máquina etiquetadora | ||

- Transportador y manipulación A lo largo de la línea, transportadores de acero inoxidable con bandas de PVC transportan las botellas entre estaciones. El transportador de entrada cuenta con compuertas integradas para botellas y un sistema de indexación de rueda de estrella para la llenadora. Tras el etiquetado, las botellas se desplazan a un transportador de salida final y una mesa de acumulación para su empaquetado o paletizado (el proceso posterior del cliente). Todos los transportadores tienen altura y velocidad ajustables e incluyen marcos de acero inoxidable y protectores para cumplir con los requisitos de seguridad e higiene de la fábrica.

A continuación se resumen los parámetros clave de cada equipo:

| Componente | Modelo/Tipo | Capacidad y especificaciones |

|---|---|---|

| Desenredador de botellas | XBLP-150 de alta velocidad | Botellas de 300 a 1000 ml; 15 a 150 BPM; marco de acero inoxidable de 304 L |

| Relleno anticorrosivo | bomba de engranajes de 16 cabezales | Llenado volumétrico de bomba de engranajes; 6000 BPH (1 L); precisión ±1% |

| Máquina tapadora | Taponadora rotativa de 6 cabezales | 6000 BPH; control de par servo; alimentador de tazón |

| Máquina etiquetadora | Etiquetadora servo (1 lado) | 6000 BPH; precisión de ±1 mm; PLC y fotocélulas |

| Transportadores (banda PPVC) | Transportadores de bastidor SS304 | IP65; correa de PVC; velocidad 20–30 m/min; protección de seguridad |

Máquina llenadora multicabezal de alta velocidad (derecha) que integra bombas de engranajes y componentes anticorrosivos para llenar botellas de 1 L con lejía. Todas las piezas húmedas (bomba, válvulas, boquillas) están fabricadas con materiales resistentes a la corrosión.

Características de ingeniería anticorrosión

La manipulación segura del blanqueador se logró mediante la ingeniería y el diseño de materiales:

- Selección de materiales: Todos los componentes en contacto con el fluido son no reactivos. Utilizamos bloques de bomba y bloques de válvulas de fluoruro de polivinilideno (PVDF) o polipropileno (PP) (el PVDF destaca por su excelente resistencia química). Los tubos flexibles y las juntas son de PTFE (teflón), seleccionado por su inercia a los oxidantes. El tanque de llenado principal y las boquillas también pueden ser de PVC o PP. De hecho, los diseños industriales especifican el PP para corrosivos y evitan el acero inoxidable. Por ejemplo, la llenadora anticorrosiva Landpack utiliza tubos de alimentación de PTFE y un marco de PVC/PP. (Nuestro diseño también permite boquillas de titanio opcionales si es necesario, ya que el titanio es uno de los pocos metales compatibles con la lejía).

- Diseño de bombas y válvulas: Una bomba de engranajes sellada maneja el blanqueador continuamente, minimizando el cizallamiento y el volumen muerto. Instalamos válvulas de retención y diafragmas recubiertos de teflón. Las conexiones de entrada/salida son de PVDF y todas las juntas utilizan accesorios revestidos de PTFE. Las válvulas controladas por PLC cuentan con sellos de PTFE para evitar fugas. En resumen, la ausencia de contacto del metal con el blanqueador garantiza una larga vida útil.

- Transportadores y marcos: Aunque los bastidores de la máquina son de acero inoxidable SS304 para mayor rigidez, todas las superficies de contacto expuestas a salpicaduras o vapores están recubiertas de plástico. Las cintas transportadoras son de PVC/PVDF, resistentes al cloro. Las zonas de acero inoxidable tienen un pulido liso de Ra ≤ 0,8 µm para facilitar la limpieza y evitar la acumulación de residuos.

- Cerramiento y seguridad: El área de llenado está protegida por protectores de policarbonato que protegen a los operadores de los humos. Las bandejas de goteo bajo el llenador y los prensaestopas sellados aíslan los componentes eléctricos. Nuestro panel de control tiene clasificación IP65 y está ubicado tras cubiertas resistentes a productos químicos. Este diseño higiénico cumple con los estándares de limpieza in situ (CIP) para equipos de procesamiento químico.

Al combinar plásticos y fluoropolímeros, la línea logra un rendimiento anticorrosivo excepcional. Por esta razón, el PVDF y el PTFE son estándar en las plantas químicas. Todos los sensores y actuadores se seleccionaron por su compatibilidad (por ejemplo, carcasas de acero inoxidable o plástico). Esto garantiza que el sistema funcione de forma continua con un mantenimiento mínimo en un entorno de lejía.

Ejecución de proyectos llave en mano y soporte in situ

SFXB entregó este proyecto como una solución llave en mano, gestionando todas las fases:

- Ingeniería y diseño: Comenzamos con diseños CAD detallados que se adaptaban a la planta del cliente. Se especificaron el flujo del proceso, la disposición de las máquinas y los servicios (líneas de energía, aire acondicionado y productos químicos). Nuestros ingenieros se encargaron de la lista completa de materiales y del suministro de artículos de larga duración (PLC, motores, etc.). Creamos esquemas de control y pantallas HMI que se ajustaban a los requisitos del cliente.

- Pruebas de aceptación en fábrica (FAT): Antes del envío, la línea completa se montó y probó en nuestro taller. Llenamos agua y líquido inerte en una prueba de simulación para verificar la velocidad, la precisión y los enclavamientos. Los ingenieros del cliente asistieron por video para validar el rendimiento.

- Entrega e instalación: SFXB coordinó el envío y el despacho de aduanas. Nuestro equipo de servicio supervisó la instalación y la alineación en la planta del cliente. Brindamos capacitación in situ para que los operadores aprendieran la interfaz HMI, los procedimientos de limpieza y el mantenimiento básico. Nuestro personal calibró la línea con lejía durante la puesta en marcha.

- Puesta en marcha y validación: Tras la instalación, pusimos en funcionamiento la línea con blanqueador y ajustamos las recetas del PLC de llenado. Pesamos las botellas y nos aseguramos de que las tapas y las etiquetas se aplicaran correctamente a toda velocidad. Un breve periodo de optimización solucionó cualquier problema de sincronización. El proyecto se completó a tiempo, con la entrega formal de los documentos y la capacitación de los usuarios.

- Soporte posventa: Siguiendo las mejores prácticas de la industria, seguimos disponibles para repuestos, resolución de problemas y futuras expansiones. Se proporcionaron módulos de bomba de repuesto, copias de seguridad de PLC y kits de consumibles. Nuestro enfoque de "solución integral" permitió que el cliente tuviera un único punto de contacto desde la viabilidad hasta la puesta en marcha.

Las botellas vacías de lejía alimentadas por el posicionador (izquierda) se indexan en la cinta transportadora y se espacian debajo de la llenadora (centro) para una dosificación precisa y sin fugas. Los materiales de PVC/PVDF protegen contra la lejía.

Resultados y beneficios del desempeño

La línea instalada cumplió y superó rápidamente las expectativas. Los resultados clave incluyeron:

- Eficiencia de producción: La línea alcanzó de forma fiable 6000 BPH a 1 L, lo que representa una mejora del rendimiento de más del triple en comparación con la línea manual anterior. El funcionamiento automático continuo eliminó el tiempo de inactividad entre turnos. Los cambios de tamaño de botella (de 1,0 L a 0,75 L) ahora tardan menos de 15 minutos, gracias a la memoria de recetas del PLC.

- Consistencia y precisión: El llenado volumétrico proporcionó una precisión de peso de ±0,51 TP3T (dentro de las especificaciones). El sistema automático "sin botella, sin llenado" evitó derrames, maximizando el rendimiento del producto. Los sensores de torque de tapado garantizaron que cada tapa estuviera bien ajustada y sin daños, y las etiquetas se mantuvieron en su lugar durante la manipulación.

- Facilidad de operación: Los operadores encontraron la interfaz táctil intuitiva. Una receta del PLC cubre todos los puntos de ajuste; ajustar el volumen de llenado se realiza con solo unos toques en la HMI. El sistema incorpora un sistema CIP (limpieza a demanda) automatizado, lo que permite limpiezas rápidas sin necesidad de desmontar. En resumen, la línea funciona prácticamente sin supervisión, con un operador por turno supervisando la calidad.

- Resistencia a la corrosión y tiempo de actividad: No se han presentado problemas de corrosión durante el primer año de funcionamiento. Las inspecciones semanales confirmaron que las piezas de PVDF/PTFE en contacto con el fluido no presentan signos de desgaste. A diferencia de la experiencia anterior, los intervalos de mantenimiento se han alargado; solo se requirió el engrase rutinario de los servomotores y los filtros de aire. Esta fiabilidad ha mejorado significativamente la eficiencia general del equipo (OEE).

- Seguridad y cumplimiento: El depósito de llenado cerrado y la robusta protección protegen a los trabajadores de la exposición a sustancias químicas. Las paradas de emergencia en varias estaciones ofrecen mayor seguridad. Las superficies de acero inoxidable y plástico cumplen con los estándares de higiene para la industria alimentaria y farmacéutica, y el cliente ha superado las auditorías internas de higiene de su planta química.

- Comentarios de los clientes: El cliente reporta un aumento considerable en la producción con menos mano de obra. Un gerente de producción comentó: «Este sistema funciona a la perfección y es fácil de limpiar. Ya no nos preocupamos por el sangrado de las mangueras ni la corrosión del metal; está diseñado específicamente para la lejía». Estos comentarios subrayan la idoneidad de la solución.

En general, la inversión se recuperó rápidamente gracias a un mayor rendimiento, menos desperdicios y una operación más segura. La implementación llave en mano permitió al cliente aumentar la producción casi de inmediato sin necesidad de diseño interno.

¿Por qué elegir la maquinaria de embalaje SFXB?

Los clientes eligen SFXB por nuestra experiencia, conocimientos y servicio integral. SFXB (XueBa) se especializa en líneas automatizadas de llenado de líquidos, con una reputación de soluciones personalizadas y no estándarNuestras fortalezas incluyen:

- Conocimiento profundo de la industria: Contamos con años de experiencia en el diseño de líneas de envasado de productos químicos, desde ácidos hasta detergentes. Comprendemos los desafíos que presentan los fluidos corrosivos y los materiales peligrosos.

- Soluciones llave en mano personalizadas: Cada línea se diseña según las necesidades del cliente. Nos encargamos del diseño, la fabricación, la programación de controles y la gestión de proyectos. Como lo describe un socio del sector, ofrecemos soluciones integrales que incluyen la adquisición, la entrega, la instalación y la capacitación.

- Excelencia técnica: Nuestros ingenieros emplean prácticas de modelado y diseño higiénico de vanguardia. Integramos componentes certificados (PLC Siemens/Schneider, servos Panasonic, etc.) y seguimos estrictos protocolos de calidad para garantizar la fiabilidad.

- Soporte global: Aunque nuestra sede está en Guangzhou, apoyamos a clientes internacionales con equipos angloparlantes, puesta en marcha en línea y suministro puntual de repuestos. Numerosos casos prácticos (desde la industria de bebidas hasta la farmacéutica) avalan nuestra experiencia en el sector.

- Servicio postventa: Respaldamos nuestros sistemas con capacitación y repuestos. Los usuarios tienen acceso a soporte técnico y documentación de por vida. Este compromiso genera confianza: los clientes saben que mantendremos su línea en funcionamiento año tras año.

En resumen, la combinación única de ingeniería especializada y servicio receptivo de SFXB nos convierte en un socio confiable para líneas de llenado especializadas.

Conclusión

Esta línea de llenado de lejía personalizada de 6000 BPH demuestra cómo la ingeniería especializada resuelve un exigente reto de envasado. Mediante el uso de materiales resistentes a la corrosión y maquinaria de precisión, logramos un llenado de hipoclorito de sodio a alta velocidad y sin goteo, una hazaña inalcanzable con equipos estándar. El resultado es una línea de producción segura y eficiente que produce botellas de lejía de 1 L de forma consistente a escala industrial. Gracias a este enfoque integral, el cliente obtuvo un sistema totalmente validado con un mínimo esfuerzo. Este caso ejemplifica cómo la experiencia de SFXB se traduce en resultados fiables para el envasado de líquidos corrosivos. Estamos preparados para diseñar sistemas de llenado integrales similares para cualquier aplicación química de alta demanda, con el respaldo de nuestra trayectoria comprobada y excelencia en ingeniería.

Preguntas frecuentes (FAQ) sobre la línea de llenado de lejía

1. ¿Qué es una máquina llenadora de blanqueador?

Una máquina llenadora de lejía es un equipo especializado diseñado para dispensar con precisión hipoclorito de sodio (lejía) en contenedores, utilizando materiales resistentes a la corrosión como PVC, PVDF y PTFE. Estos materiales previenen la degradación química y garantizan un funcionamiento seguro y sin fugas.

2. ¿Por qué es necesario el relleno anticorrosivo para el blanqueador?

La lejía es altamente oxidante y químicamente agresiva. Los metales comunes, como el acero inoxidable, pueden corroerse rápidamente al contacto. Los rellenos anticorrosivos utilizan plásticos inertes y fluoropolímeros (PVDF/PVC/PTFE) para proteger los bloques de bombas, válvulas y boquillas, garantizando así su durabilidad y seguridad.

3. ¿Qué tan rápido puede operar la línea 6000 BPH 1L?

La línea alcanza 6000 botellas por hora (aproximadamente 100 botellas por minuto) gracias a un llenador con bomba de engranajes de 16 cabezales, un posicionador de alta velocidad, una tapadora rotatoria y una etiquetadora servoaccionada, lo que la hace ideal para la producción de blanqueador de gran volumen.

4. ¿Qué equipos están incluidos en la línea de producción de llenado completo?

La línea de producción de llenado llave en mano incluye:

● Posicionador de botellas de alta velocidad

● Llenadora de blanqueador anticorrosivo de 16 cabezales

● Máquina tapadora rotativa

● Etiquetadora servo

● Transportadores de PVC/acero inoxidable 304

● Controles HMI/PLC

● Protección cerrada y capacidad CIP para un funcionamiento seguro e higiénico

5. ¿Cuáles son los principales beneficios de las características de ingeniería anticorrosión?

El diseño anticorrosión garantiza:

● Tiempo de actividad prolongado: los materiales resisten blanqueadores agresivos

● Sin fugas ni derrames: mejor rendimiento

● Componentes más limpios: superficies lisas y diseño compatible con CIP

● Mayor seguridad para el operador: los sistemas cerrados reducen la exposición

6. ¿Esta línea ofrece instalación y soporte llave en mano?

Sí, SFXB brinda un servicio llave en mano completo, que abarca diseño, ingeniería, prueba de fábrica, envío global, instalación en el sitio, puesta en servicio, capacitación de operadores y soporte posventa a largo plazo.

7. ¿Qué tan preciso es el proceso de llenado de blanqueador?

La llenadora con bomba de engranajes ofrece una precisión volumétrica de ±1%. Un sistema de llenado sin botella evita el desperdicio, mientras que el tapado con control de torque y una precisión de etiquetado de ±1 mm garantizan una calidad constante.

8. ¿Es fácil cambiar de tamaño de botella?

Los cambios de botella (p. ej., de 1 L a 0,75 L) tardan menos de 15 minutos. El sistema de recetas PLC/HMI permite ajustar con un solo toque el volumen, el número de personas y la velocidad de la línea.

9. ¿Qué mantenimiento requiere la línea?

El mantenimiento es mínimo. La mayoría de las piezas no mojadas son estándar; solo los componentes de PTFE/PVDF en contacto con el agua y los transportadores de PVC entran en contacto con la lejía. Las tareas rutinarias incluyen la lubricación del servomotor, el cambio de filtros y la inspección periódica; no se requieren reparaciones por corrosión.

10. ¿El sistema es seguro y compatible con la producción química?

Por supuesto. La línea cumple con los estándares de higiene y seguridad de la industria con:

● Área de llenado cerrada

● Paneles de control con clasificación IP65

● Enclavamientos de seguridad y paradas EM

● Marcos y protectores lisos de acero inoxidable 304 para facilitar la limpieza y pasar las auditorías de planta

Comentarios