I. Introducción: La fuerza invisible del embalaje moderno: la máquina estuchadora

Definición de la máquina estuchadora: más que una simple máquina para fabricar cajas

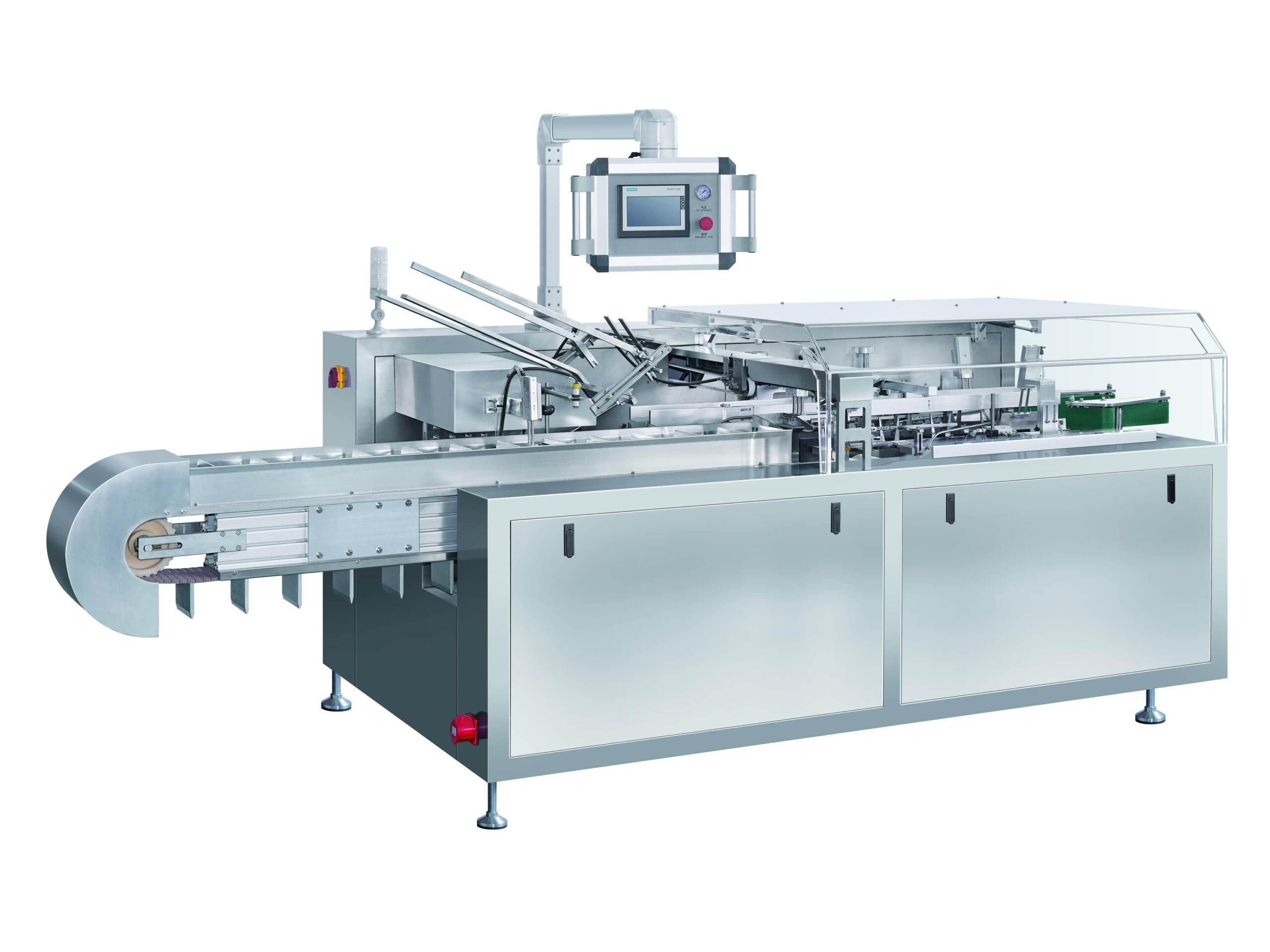

Una máquina estuchadora, a menudo denominada en la industria como máquina empacadora de cartón, estuchadora, o máquina selladora de cajas de cartónEs un equipo fundamental en los procesos de envasado automatizado. Su función principal consiste en formar cajas de cartón planas, insertar con precisión diversos productos en ellas y, posteriormente, sellarlas de forma segura. Esto la convierte en un componente indispensable en las líneas de envasado para una amplia gama de productos, desde bienes de consumo diario hasta productos farmacéuticos sensibles.

El valor de estas máquinas va mucho más allá del simple ensamblaje de cajas. Están meticulosamente diseñadas para automatizar el armado de cajas, la inserción precisa del producto y el sellado final seguro, optimizando así todo el flujo de trabajo de envasado. La estuchadora automática GDZ-130 de SFXB, por ejemplo, ejemplifica a la perfección este avanzado enfoque integrado. Este equipo combina configuraciones ópticas, eléctricas, neumáticas y mecánicas para ofrecer un rendimiento de producción superior y una alta eficiencia de trabajo, satisfaciendo así las demandas de los clientes de un estuchado rápido y fiable. Esta integración multitecnológica garantiza estabilidad y fiabilidad incluso a alta velocidad, garantizando la continuidad de la línea de producción y la calidad del resultado.

Una breve historia del embalaje automatizado: del trabajo manual a la precisión robótica

La evolución de la industria del embalaje, desde sus inicios manuales hasta la automatización de alta tecnología actual, constituye un poderoso testimonio del progreso industrial. En las primeras etapas de la industrialización, el embalaje de cartón dependía exclusivamente del trabajo manual, que era ineficiente y propenso a errores. Con la aparición de la mecanización a gran escala, las limitaciones de las operaciones manuales se hicieron cada vez más evidentes, lo que impulsó la creación de máquinas de embalaje de cartón que revolucionaron las líneas de producción al sustituir el arduo trabajo manual por sistemas automatizados.

La historia de la maquinaria de llenado y envasado está profundamente entrelazada con la Revolución Industrial y las transformaciones en la industria alimentaria, que se aceleraron desde finales del siglo XIX hasta la actualidad. Entre los primeros hitos se incluyen el método de conservación de conservas de Nicolas Appert a principios del siglo XIX y la invención de la primera máquina llenadora automática de botellas de vidrio en Estados Unidos en la década de 1850. El siglo XX presenció un gran avance en la maquinaria de envasado y llenado con la adopción generalizada de máquinas eléctricas. Pioneros como Henry Heinz perfeccionaron las técnicas de llenado higiénico en la producción de alimentos, y las máquinas de llenado al vacío, aséptico y sellado automático se generalizaron.

La automatización industrial evolucionó en paralelo, desde las cintas transportadoras básicas utilizadas para el transporte de materias primas a finales del siglo XIX hasta sistemas automatizados de manipulación de materiales (AMH) más complejos, y la introducción de robots industriales a mediados del siglo XX. Los sistemas AMH demostraron ventajas significativas sobre las operaciones manuales en términos de velocidad, flexibilidad y precisión. En la segunda mitad del siglo XX, con los avances en informatización y automatización, se integraron controladores lógicos programables (PLC) y robótica más sofisticada en las máquinas estuchadoras. Estas innovaciones permitieron un control preciso del proceso de envasado, aumentando drásticamente la velocidad y la precisión. Esta evolución tecnológica revela una progresión continua de la automatización como respuesta directa a las cambiantes demandas industriales. Inicialmente, el envasado era completamente manual, ineficiente e inconsistente. A medida que la escala industrial creció, las limitaciones de la mano de obra humana se convirtieron en un cuello de botella. Este desafío impulsó directamente la necesidad de una mecanización temprana. Posteriormente, la aparición de máquinas electrificadas, sistemas automatizados de manipulación de materiales y robótica fue impulsada por la búsqueda persistente de mayores velocidades, mayor consistencia, estándares de higiene más estrictos y, en última instancia, una precisión superior. La transición de la automatización general (como las cintas transportadoras) a máquinas inteligentes especializadas (como sistemas con PLC y sensores integrados) ejemplifica un ciclo continuo de innovación impulsado por las exigencias del mercado y la producción. Este contexto histórico subraya que las máquinas estuchadoras modernas no son un lujo, sino el resultado necesario de siglos de optimización industrial. Para los clientes empresariales, estos antecedentes demuestran que invertir en tecnología de estuchado de vanguardia no se trata solo de satisfacer las necesidades actuales, sino de alinearse con la trayectoria fundamental del progreso industrial para mantenerse a la vanguardia.

El papel indispensable de las máquinas estuchadoras en la fabricación moderna

En el panorama manufacturero actual, las soluciones automatizadas son la piedra angular de la eficiencia y la productividad. Entre ellas, las estuchadoras destacan como un componente central del envasado automatizado, con una importancia cada vez mayor. Fabricantes de todo el mundo recurren cada vez más a las estuchadoras para optimizar sus operaciones, reducir significativamente los costes laborales y mejorar la precisión del envasado para cumplir con los estrictos estándares de calidad.

Estas máquinas se consideran herramientas vitales para la gestión de tareas de envasado de gran volumen, ofreciendo precisión y velocidad cruciales en entornos de producción acelerados. La integración fluida de tecnologías avanzadas en las máquinas estuchadoras ha transformado radicalmente la forma en que las empresas abordan el envasado, convirtiéndolas en activos indispensables en la fabricación moderna. Desempeñan un papel fundamental para satisfacer la creciente demanda de soluciones de envasado rápidas y precisas en diversas industrias. Posicionar a las estuchadoras como un microcosmos de la tendencia general de automatización eleva su valor percibido. Esto ayuda a los responsables de la toma de decisiones empresariales a comprender que invertir en equipos de estuchado avanzados no es una decisión aislada, sino un paso estratégico hacia un ecosistema de fabricación más integrado, eficiente y con visión de futuro. Esta perspectiva resulta especialmente atractiva para los clientes centrados en la mejora operativa integral y la transformación digital.

II. Desmontaje de la máquina estuchadora: tipos, componentes y mecanismos principales

A. Comprensión de los tipos de máquinas estuchadoras

Encartonadoras horizontales: las máquinas de trabajo del envasado de alta velocidad

Las estuchadoras horizontales se caracterizan por su sistema de alimentación plano, mediante el cual los productos se cargan horizontalmente en cajas de cartón. Conocidas a menudo como estuchadoras de carga lateral, son ideales para manipular bolsas, sobres y envases flexibles más ligeros. Su diseño las hace ideales para aplicaciones de envasado a granel de alta velocidad, comunes en industrias como el café, los cereales, la pizza y el arroz. El proceso suele consistir en doblar una pila de cartones planos en forma de caja, que posteriormente se presenta en el área de llenado. La estuchadora automática GDZ-130 de SFXB es un excelente ejemplo de estuchadora horizontal, diseñada para operaciones eficientes de carga lateral.

Encartonadoras verticales: precisión para productos frágiles e irregulares

En contraste, las estuchadoras verticales cargan los productos desde arriba, colocándolos verticalmente en las cajas. También se conocen como estuchadoras de carga superior. Este método de carga superior reduce significativamente el riesgo de daños al producto, lo que las hace ideales para envasar artículos frágiles como botellas, viales, ampollas e incluso productos delicados como verduras. Son excelentes para el manejo de contenedores rígidos y pueden alcanzar velocidades de envasado impresionantes en ciertas aplicaciones, que a menudo superan las 300 cajas por minuto. Además de artículos frágiles, las estuchadoras verticales también se utilizan para productos "desnudos" como granos y pasta, donde se colocan cantidades medidas con precisión en la caja antes de sellarla. Una ventaja notable de las estuchadoras verticales es su menor tamaño en comparación con las máquinas horizontales, lo que optimiza el valioso espacio en las instalaciones de fabricación.

Encartonadoras envolventes: ajuste perfecto para una mayor protección

Las estuchadoras envolventes son máquinas especializadas que forman el cartón directamente alrededor del producto, sellando tanto la parte inferior como la superior para crear un envase altamente seguro. Este método ofrece una estabilidad y protección superiores del producto, lo que las hace ideales para artículos que requieren un ajuste perfecto, como multipacks de bebidas o productos enlatados. Permiten crear envases secundarios personalizados que se adaptan con precisión a las dimensiones del producto, lo que reduce el consumo total de material y contribuye a las iniciativas de sostenibilidad.

Movimiento continuo vs. movimiento intermitente: Adaptación de la velocidad a las necesidades de producción

- Formadoras de cajas de movimiento continuo: Estas máquinas están diseñadas para una carga de productos y un movimiento de cajas fluidos e ininterrumpidos, lo que permite velocidades extremadamente altas. Todas las operaciones se realizan mientras las cajas están en movimiento continuo, lo que resulta en un mayor rendimiento y una menor tensión mecánica en la máquina. Son ideales para tareas de envasado sencillas con productos sólidos de forma regular.

- Formadoras de cajas de movimiento intermitente: Estas estuchadoras funcionan deteniendo la caja en cada estación para realizar operaciones específicas antes de pasar a la siguiente. Si bien suelen ser más lentas y menos eficientes debido a estas pausas, ofrecen mayor control y suelen ser más rentables. Son ideales para el envasado especializado de productos con formas irregulares o cuando tareas complejas de inserción requieren paradas temporales.

La máquina estuchadora GDZ-130 de SFXB, con su velocidad de estuchado de 30 a 120 cajas/min, indica su capacidad de operar en un modo eficiente para maximizar la producción, al mismo tiempo que se adapta a las diferentes demandas de producción.

Encartonadoras semiautomáticas vs. totalmente automáticas: Adaptación de la automatización a las necesidades del negocio

- Maquinas estuchadoras semiautomáticas: Estas máquinas logran un equilibrio entre la automatización y la intervención manual, ya que suelen gestionar el formado y sellado de cajas de cartón automáticamente, pero requieren operadores humanos para la inserción del producto. Ofrecen una solución rentable para operaciones pequeñas y medianas donde las limitaciones presupuestarias o los volúmenes de producción reducidos no requieren una automatización completa.

- Máquinas estuchadoras totalmente automáticas: Diseñadas para la producción de alto volumen, estas máquinas automatizan todo el proceso de envasado, desde la formación de cajas y el llenado del producto hasta el cierre y sellado, con mínima intervención humana. Una vez configuradas, pueden funcionar de forma continua, lo que aumenta significativamente la velocidad y la consistencia de la producción, a la vez que reduce drásticamente los costes de mano de obra.

La GDZ-130 de SFXB se describe explícitamente como una máquina “completamente automática”, destacando su capacidad para manejar de forma autónoma todo el proceso de encartonado para lograr la máxima eficiencia.

La siguiente tabla ofrece una descripción comparativa de los diferentes tipos de máquinas estuchadoras, ofreciendo una referencia rápida para los compradores potenciales:

Tabla 1: Comparación de tipos de máquinas estuchadoras

| Tipo | Método de carga | Productos/Aplicaciones ideales | Ventajas clave | Consideraciones clave |

| Horizontal | Carga lateral, entrada plana | Bolsas ligeras, bolsas, paquetes flexibles; productos a granel como café, cereales, pizza, arroz | Alta velocidad, adecuada para envases de gran volumen, eficiente. | Requisitos de espacio, forma y estabilidad del producto. |

| Vertical | Carga superior, alimentación vertical | Botellas, viales, ampollas, artículos frágiles, recipientes rígidos como granos, pastas. | Reduce daños al producto, ocupa menos espacio, adecuado para productos frágiles y a granel. | Puede ser más lento, no es adecuado para todas las formas de productos. |

| Envolvente | Formas alrededor del producto | Paquetes múltiples de bebidas, productos enlatados, artículos que requieren un ajuste perfecto | Protección y estabilidad superiores del producto, alto aprovechamiento del material. | Requiere un diseño personalizado, puede que no se adapte a todos los estilos de cartón. |

| Movimiento continuo | Flujo continuo | Embalaje sencillo, productos sólidos de forma regular. | Velocidad extremadamente alta, alto rendimiento y estrés mecánico reducido. | Menos flexible, no ideal para productos complejos o irregulares. |

| Movimiento intermitente | Parar y seguir | Productos de forma irregular, productos que requieren tareas de inserción complejas | Mayor control, mayor rentabilidad, adecuado para envases especializados. | Velocidad más lenta, menos eficiencia |

| Semiautomático | Manual parcial | Producción pequeña a mediana, presupuesto limitado, menor volumen | Intervención manual flexible y rentable | Depende del trabajo humano, es menos eficiente que el totalmente automático. |

| Completamente automático | Totalmente automatizado | Producción de gran volumen, máxima eficiencia y consistencia. | Aumenta significativamente la velocidad y la consistencia de la producción y reduce los costos laborales. | Mayor inversión inicial, complejidad técnica |

Esta tabla, con sus claras comparaciones, ayuda a los responsables de la toma de decisiones a comprender rápidamente las características fundamentales, las aplicaciones ideales y las ventajas y desventajas de cada tipo de máquina estuchadora. Esto les permite filtrar con mayor eficacia las opciones adecuadas en función de las características del producto, el volumen de producción y las limitaciones operativas. Esta presentación intuitiva refuerza el valor del informe como guía práctica.

B. Desmontaje de la máquina estuchadora automática

El robusto bastidor de la máquina: una base para la estabilidad

El bastidor de la máquina actúa como el esqueleto central de la estuchadora, proporcionando un soporte estructural esencial y un posicionamiento preciso para todos los componentes internos. Su estabilidad y bajo centro de gravedad son cruciales para garantizar un funcionamiento mecánico fluido y constante, especialmente a alta velocidad. Construido típicamente con materiales duraderos como el acero inoxidable, el bastidor no solo ofrece integridad estructural, sino que también actúa como escudo protector para los sensibles mecanismos internos, protegiéndolos de factores externos y tensiones operativas. Este diseño robusto es la garantía física del rendimiento fiable y a largo plazo de la máquina.

Sistemas avanzados de alimentación y transporte: el arte de la manipulación fluida de materiales

El sistema de alimentación, que incluye alimentadores y cintas transportadoras, es vital para garantizar un suministro continuo y preciso de cajas y productos. Estos sistemas son accionados por varios motores, lo que garantiza un flujo constante. Las cintas transportadoras, a menudo integradas con sistemas de engranajes y barandillas, desempeñan un papel crucial en el transporte de cajas y productos a través de las diferentes etapas de la máquina.

Los sistemas modernos cuentan con ranuras de alimentación ajustables, lo que permite que la máquina se adapte perfectamente a diversos tamaños de cajas sin necesidad de una reconfiguración exhaustiva. Se seleccionan diferentes tipos de transportadores, como transportadores de cadena, de banda y de rodillos de bobina, según los requisitos específicos de carga y la precisión deseada para el manejo del material. Este sofisticado sistema de manejo de materiales es clave para garantizar un proceso de envasado fluido y eficiente.

Ensamblaje de cargador de cartón y ventosa: Precisión en la manipulación de piezas en blanco

El almacén de cajas es el área de almacenamiento inicial para las cajas apiladas antes de su alimentación a la máquina. Sus compartimentos ajustables ofrecen flexibilidad para adaptarse a diferentes tamaños de cajas. El mecanismo de ventosa, generalmente accionado por una bomba de vacío, es un componente esencial para la recogida precisa de cajas individuales y su posicionamiento preciso para su posterior procesamiento. Los sensores integrados confirman la correcta alineación de las cajas, evitando errores y atascos. Los alimentadores avanzados suelen utilizar ventosas de vacío o pinzas mecánicas para garantizar la extracción de una sola caja a la vez, manteniendo un funcionamiento fluido e ininterrumpido.

El ingenioso mecanismo para formar cajas de cartón: de planas a formadas

Este mecanismo es la etapa crucial donde una caja bidimensional se transforma ingeniosamente en una caja tridimensional, lista para el llenado del producto. El proceso implica una serie de placas de plegado y empujadores neumáticos sincronizados con precisión que manipulan la caja a lo largo de sus líneas premarcadas. En las estuchadoras automáticas de alta gama, se suelen emplear servomotores para un control más preciso del proceso de plegado, garantizando una formación uniforme de la caja y una escuadra perfecta incluso a velocidades de operación muy altas. Estas máquinas formadoras son versátiles y pueden manejar diversos tipos de cajas, incluyendo cajas ranuradas regulares (RSC), cajas troqueladas y cajas tipo bandeja, según la personalización de la máquina.

Sistema de inserción de productos: Colocación de productos suave pero precisa

El sistema de inserción de productos es el componente principal de una estuchadora automática, responsable de colocar los productos con precisión y cuidado en las cajas de cartón formadas. Los métodos de inserción varían considerablemente según la naturaleza del producto y los requisitos del embalaje. Para artículos delicados, como blísteres o viales, se suelen emplear robots de alta precisión de selección y colocación. Para productos más robustos, se pueden utilizar transportadores de cangilones o mecanismos de empuje más sencillos. Muchas estuchadoras modernas incorporan sistemas de inserción servoaccionados multieje, lo que permite realizar disposiciones complejas de productos y adaptarse a diferentes patrones de embalaje dentro de la misma máquina, maximizando así la flexibilidad. Máquina estuchadora automática GDZ-130 de SFXB Destaca especialmente su “alimentador de envases multimaterial”, indicando su avanzada capacidad para manejar diversos tipos de productos, desde botellas hasta blísteres y tubos, mostrando su versatilidad en la inserción de producto.

Unidad de sellado: pegamento termofusible vs. cierre por inserción

La unidad de sellado se encarga del cierre final de la caja, garantizando la seguridad y protección del producto. Esto suele implicar uno de dos métodos principales: pegamento termofusible o cierre por inserción.

- Pegamento termofusible: Este método une el cartón mediante adhesivo termofusible líquido refrigerante, que se aplica con precisión mediante un mecanismo especializado. El sellado termofusible ofrece una calidad de embalaje superior, una gran resistencia a los cambios de temperatura y humedad, y una excelente adhesión a cartones de alta permeabilidad. También ofrece una función anti-falsificación, ya que cualquier intento de abrir el cartón romperá las fibras, dejando marcas visibles. El GDZ-130 ofrece flexibilidad para el sellado mecánico o la aplicación de adhesivo termofusible para adaptarse a las diferentes necesidades del producto.

- Cierre por dentro: Este es un método de sellado común en el que las solapas del cartón se doblan e insertan en ranuras. Si bien es más sencillo y se utiliza a menudo para diversos diseños de cartón, este método generalmente ofrece menos evidencia de manipulación en comparación con el pegamento termofusible.

El proceso de sellado es impulsado con precisión por un husillo principal y sistemas de levas sincronizados, lo que garantiza que cada caja esté sellada de forma segura y ordenada.

El cerebro de la operación: sistemas de control (PLC y HMI)

El sistema de control actúa como el sistema nervioso central de la máquina estuchadora, coordinando todas las piezas relevantes y sus funciones de proceso para garantizar un empaquetado puntual y ordenado. Las estuchadoras modernas se controlan mediante paneles de control con interfaz hombre-máquina (HMI) fáciles de usar, a menudo con pantallas táctiles para un manejo intuitivo. Los controladores lógicos programables (PLC) son la base de estos sistemas de control, permitiendo a los operadores ajustar parámetros clave, supervisar parámetros y optimizar cada ciclo para maximizar la eficiencia y minimizar los desperdicios. La máquina GDZ-130 utiliza específicamente control PLC e HMI para la configuración de operación, con componentes eléctricos de marcas de renombre internacional, lo que subraya su fiabilidad y sus avanzadas capacidades de control.

Este análisis exhaustivo de los componentes y principios de funcionamiento revela que las máquinas estuchadoras modernas son mucho más que simples conjuntos mecánicos. Si bien la robusta estructura de la máquina proporciona integridad física, son los sofisticados sistemas de control (PLC y HMI) los que actúan como el "cerebro", orquestando los movimientos precisos de los actuadores (motores, solenoides) e interpretando los datos en tiempo real de los sensores. La descripción de la GDZ-130 como una "integración de luz, electricidad, neumática y maquinaria" confirma explícitamente esta filosofía de diseño holístico. Esto sugiere que los avances en precisión mecánica se ven facilitados y amplificados por el progreso en las tecnologías de control y detección digitales. Para los compradores comerciales, esto significa que evaluar una máquina estuchadora requiere mirar más allá de las especificaciones mecánicas tradicionales. La sofisticación del sistema de control, su facilidad de uso (HMI), las capacidades de diagnóstico y la posibilidad de integración con otros sistemas son igual o más cruciales para el rendimiento, la fiabilidad y la facilidad de operación a largo plazo. Esto posiciona a las máquinas avanzadas como activos inteligentes en lugar de meras herramientas, lo que requiere un enfoque de adquisición más matizado.

Sensores y sistemas de visión: los ojos del control de calidad

Los sensores son indispensables para el funcionamiento preciso de las máquinas estuchadoras automáticas modernas, desempeñando un papel crucial en la detección de la presencia de cajas, la posición del producto y la verificación de la integridad del precinto. Los sensores fotoeléctricos utilizan luz para detectar la presencia o ausencia de objetos, mientras que los sensores inductivos detectan la entrada de objetos en un espacio específico mediante campos electromagnéticos. Los sensores de visión avanzados combinan cámaras de visión artificial con inteligencia integrada para realizar inspecciones ópticas y solucionar problemas de calidad comunes, como tapas faltantes, etiquetas mal aplicadas o incorrectas. Estos sistemas se utilizan para realizar controles de calidad exhaustivos, incluyendo la monitorización de combinaciones de envases, la comprobación de la integridad del contenido (incluso en envases opacos mediante sensores capacitivos) y la documentación del contenido de las cajas para su trazabilidad. La GDZ-130 está equipada con un "dispositivo de detección inteligente" que detiene automáticamente la máquina si falta material o folleto, o si la presión del aire es baja. Aún más importante, rechaza automáticamente los productos no cualificados, lo que contribuye directamente a la reducción de residuos y al control de calidad. Este sistema se puede personalizar con funciones de detección adicionales según sea necesario.

El énfasis constante en los sensores para el control de calidad y la eficiencia operativa destaca su papel fundamental en las máquinas estuchadoras modernas. El dispositivo de detección inteligente de la GDZ-130, capaz de detener automáticamente la máquina y rechazar productos no cualificados en caso de falta de materiales o defectos, demuestra directamente la relación causal entre la tecnología de sensores y la reducción de desperdicios, el aumento del tiempo de actividad y la garantía de la consistencia del producto. Esto no se trata de una simple monitorización pasiva, sino de una integración activa de la prevención de errores y la toma de decisiones en tiempo real en el funcionamiento de la máquina. El objetivo subyacente es pasar de la resolución reactiva de problemas a la predicción y prevención proactivas. Esta capacidad se traduce en un retorno tangible de la inversión (ROI) para los clientes empresariales al minimizar el desperdicio de material, reducir las repeticiones de trabajos y garantizar el cumplimiento normativo, lo que repercute directamente en la rentabilidad y la reputación de la marca. Esto subraya que las funciones "inteligentes" no son solo palabras de moda, sino que ofrecen beneficios operativos y financieros concretos.

C. El proceso de encartonado: un recorrido paso a paso

Todo el proceso, desde la alimentación de las cajas en blanco hasta la formación del producto envasado final, se puede clasificar en cuatro etapas principales: desembalaje (ensamblaje), apertura, llenado y cierre.

- Paso 1: Alimentación y armado de cajas: La máquina toma automáticamente una caja plana del cargador y la arma. Un sistema neumático succiona y cierra la parte inferior de la caja, formando una caja rellenable. La caja se introduce en la zona de carga con el ángulo correcto.

- Paso 2: Carga e inserción del producto: En esta fase crítica, el sistema mecánico de la máquina, que a menudo utiliza varillas de empuje o brazos robóticos, carga el producto con precisión y suavidad en la caja ya montada. En las estuchadoras verticales, los productos pueden alimentarse verticalmente desde una placa giratoria.

- Paso 3: Plegado de solapas: Después de la inserción del producto, el cartón pasa a la zona de plegado, donde las solapas o tapas superiores del cartón se pliegan correctamente y se preparan para el sellado.

- Paso 4: Sellado y cierre de la caja: La etapa final consiste en que la máquina cierre las lengüetas de la caja y las asegure para sellarla completamente. Esto se puede lograr mediante encolado o cierre por pliegue, según el diseño de la caja y los requisitos de seguridad del producto. Antes de cerrar, la máquina suele doblar la lengüeta y empujar la tapa para su inserción.

- Paso 5: Impresión y control de calidad (postsellado): Muchas encartonadoras automáticas con funciones completas también incluyen funciones adicionales después del sellado, como colocar etiquetas de sellado, realizar envolturas termorretráctiles, imprimir números de lote o realizar la detección y el rechazo en línea de paquetes no calificados.

Sincronización: la clave para un funcionamiento impecable

El rendimiento óptimo de cualquier máquina estuchadora depende de mantener una sincronización perfecta entre el sistema de alimentación, el flujo de producto y el movimiento de las cajas. Las estuchadoras avanzadas emplean sofisticados sistemas de temporización y una serie de sensores para coordinar con precisión estos dos flujos (cajas y productos), garantizando una integración perfecta en cada paso. Estos sistemas inteligentes pueden ajustar dinámicamente la velocidad, asegurando que las cajas y los productos lleguen al punto de inserción en perfecta armonía, incluso con productos de diferentes tamaños o dimensiones. Esta precisa sincronización no es solo una característica, sino que es esencial para lograr una alta eficiencia operativa, minimizar los errores de empaquetado y garantizar una calidad de producción constante.

|

| Encartonadora automática GDZ-130 con alimentador multimaterial | Solución de envasado de alta velocidad |

III. Los beneficios transformadores del encartonado automatizado: aumento de la eficiencia y el retorno de la inversión

Aumento significativo de la velocidad de producción y el rendimiento

Las máquinas estuchadoras automatizadas están diseñadas para operar de forma continua a velocidades muy superiores a las de las operaciones manuales, llegando a envasar cientos de cajas por minuto. Esta capacidad permite a los fabricantes aumentar drásticamente la velocidad y el rendimiento de la producción. Este rápido rendimiento es crucial para cumplir con plazos de entrega ajustados y permite a las empresas escalar la producción eficientemente sin comprometer la calidad. Si bien algunas máquinas pueden procesar de 10 a 20 cajas por minuto, los modelos de alto rendimiento pueden superar las 300 cajas por minuto, y en algunas aplicaciones específicas alcanzan hasta 1000 cajas por minuto. La eliminación de la fatiga humana garantiza una alta velocidad constante y una producción fiable durante largos periodos de producción. La GDZ-130 de SFXB, con su velocidad de estuchado de 30 a 120 cajas/min, responde directamente a la necesidad de una producción de alta eficiencia, alineándose con los estándares de la industria para una producción rápida.

Reducción sustancial de los costos laborales y errores humanos

El empaquetado manual de cajas de cartón es inherentemente laborioso, requiere mucho tiempo y es muy propenso a errores humanos, como el plegado incorrecto de las cajas, la colocación incorrecta del producto o un sellado inconsistente. Las máquinas de empaquetado automatizadas reducen significativamente la dependencia de la mano de obra, lo que se traduce en ahorros sustanciales en costos laborales. La automatización minimiza los errores humanos que pueden causar daños al producto o defectos de empaque. La consistencia y precisión de las máquinas mejoran la presentación del producto y reducen el desperdicio, lo que en última instancia disminuye los costos operativos. Los estudios indican que los sistemas de empaquetado automatizados pueden reducir los costos laborales hasta en un 50%-60%, duplicando la producción. Esta mejora en la eficiencia no solo se refleja en la línea de producción, sino también en la optimización de toda la cadena de suministro.

Consistencia superior y control de calidad

Las máquinas estuchadoras automatizadas garantizan un armado, llenado y sellado uniforme de las cajas con mínimas variaciones. Los sensores integrados y los sistemas de visión verifican la integridad de las cajas, la correcta colocación del producto y la calidad del sellado en tiempo real. Este nivel de control de calidad es difícil de lograr manualmente y ayuda a mantener los altos estándares exigidos tanto por los organismos reguladores como por los clientes. Una calidad de empaque consistente también mejora la reputación de la marca, ya que los consumidores asocian un empaque impecable y profesional con la fiabilidad del producto y un cuidado meticuloso. Por ejemplo, los sensores de visión pueden detectar tapas faltantes, etiquetas mal aplicadas o incorrectas, garantizando que los productos cumplan con los estándares de la marca. El sistema de detección inteligente de la GDZ-130, capaz de rechazar automáticamente productos no calificados, eleva aún más el nivel de control de calidad.

Mayor protección del producto y reducción de daños

El embalaje es la primera línea de defensa contra daños en los productos durante el transporte y el almacenamiento. Las máquinas estuchadoras automáticas pueden programarse para manipular con precisión productos frágiles o con formas irregulares, garantizando que las cajas se ajusten perfectamente a los productos. Este ajuste personalizado reduce el movimiento dentro de la caja, minimizando roturas o deformaciones. Además, los mecanismos de sellado seguros previenen la contaminación y la manipulación, lo cual es especialmente crítico en industrias como la farmacéutica, la cosmética y la alimentaria. Esta prioridad en la protección del producto se traduce directamente en la satisfacción del cliente y la imagen de marca.

Flexibilidad para adaptarse a diversos tamaños y diseños de cajas de cartón

Las estuchadoras automáticas modernas presentan diseños modulares y configuraciones flexibles que permiten adaptarse a una amplia gama de tamaños, formas y materiales de cajas de cartón. Esta versatilidad permite a los fabricantes cambiar entre diferentes líneas de productos o estilos de embalaje con un tiempo de inactividad mínimo. Además, estas máquinas admiten opciones avanzadas de impresión y etiquetado, lo que permite a las marcas personalizar el embalaje con logotipos, códigos de barras e información del producto, lo que mejora el atractivo comercial y el cumplimiento de los requisitos de trazabilidad. Por ejemplo, la GDZ-130 admite cajas de cartón de dimensiones de (70-200) mm x (35-120) mm x (14-70) mm y se puede personalizar según las necesidades del cliente, lo que demuestra su excepcional adaptabilidad.

La mención repetida de adaptabilidad (ranuras de alimentación ajustables, manejo de varios tamaños y estilos de cajas y cambios rápidos) indica un cambio fundamental en la filosofía de diseño. La capacidad específica de la GDZ-130 de "cambiar las especificaciones de embalaje" y "personalizarse según las necesidades del cliente" enfatiza aún más esto. Esta versatilidad no es una característica accidental, sino una respuesta directa a la creciente fragmentación de las líneas de productos, ciclos de vida de los productos más cortos y la creciente demanda de embalajes personalizados en todas las industrias. La tendencia subyacente es la necesidad de que los fabricantes se mantengan ágiles, y su maquinaria debe respaldar esta agilidad. Esta perspectiva redefine la flexibilidad de la máquina como una ventaja competitiva estratégica para la empresa compradora. Destaca una estuchadora versátil como una inversión a prueba de futuro, capaz de adaptarse a las cambiantes demandas del mercado y las carteras de productos sin una reinversión significativa en nueva maquinaria. Esto es particularmente atractivo para las empresas que operan en industrias dinámicas o aquellas con diversas líneas de productos, lo que demuestra la previsión de SFXB en diseño.

Sostenibilidad y beneficios ambientales

La sostenibilidad se ha convertido en una prioridad cada vez más importante tanto para fabricantes como para consumidores. Los envases de cartón suelen ser reciclables y biodegradables, lo que los convierte en una alternativa ecológica a los envases de plástico. Las máquinas estuchadoras automáticas optimizan el uso del material al minimizar los residuos mediante cortes y plegados precisos, lo que contribuye a la conservación de los recursos. Al reducir los defectos de los envases y el uso excesivo de material, estas máquinas ayudan a las empresas a reducir su impacto ambiental y a cumplir con las normas regulatorias para envases sostenibles. Las estuchadoras modernas también se centran en mejorar la eficiencia energética mediante la optimización de motores, sensores y sistemas de control para reducir el consumo de energía. Esto no solo reduce los costes operativos, sino que también se alinea con las demandas globales de producción responsable con el medio ambiente.

Mayor seguridad de los empleados

Las máquinas estuchadoras automatizadas mejoran significativamente la seguridad laboral. Al transferir tareas repetitivas y físicamente exigentes a las máquinas, reducen el riesgo de que los empleados sufran lesiones por esfuerzo repetitivo (LER) y otras lesiones asociadas con la manipulación manual de artículos pesados o movimientos repetitivos. Las máquinas suelen estar equipadas con botones de parada de emergencia, protectores de seguridad y sistemas de enclavamiento para impedir el acceso a las piezas móviles durante su funcionamiento, protegiendo así a los operarios. Esta prioridad en la seguridad no solo mejora el entorno laboral, sino que también contribuye a reducir la tasa de accidentes laborales y los costes asociados.

Integración y optimización de la línea de producción

Las estuchadoras automáticas suelen formar parte de líneas de envasado más grandes, integrándose a la perfección con los equipos anteriores y posteriores. Esta integración puede incluir conexiones a transportadores de producto, sistemas de codificación y marcado, controladoras de peso y empacadoras de cajas. Los protocolos de comunicación avanzados permiten que la estuchadora intercambie datos con otros componentes de la línea de producción, garantizando un funcionamiento coordinado y permitiendo una monitorización y un control exhaustivos de la línea. Esta capacidad de integración minimiza los cuellos de botella, mejora la eficiencia general de la producción y sienta las bases para un entorno de fabricación más inteligente e interconectado. La máquina GDZ-130 puede utilizarse sola o en combinación con otros equipos para formar una línea de producción completa, lo que realza aún más su flexibilidad de integración.

IV. Tecnologías avanzadas en máquinas estuchadoras: Adopción de la era de la Industria 4.0

La convergencia de la Industria 4.0, el IoT y la IA

La Industria 4.0, también conocida como la Cuarta Revolución Industrial, se caracteriza por la integración de tecnologías avanzadas como la Inteligencia Artificial (IA), el Internet de las Cosas (IdC), la robótica y el big data en los procesos de fabricación y logística. Las máquinas estuchadoras, como un microcosmos de esta transformación, están aprovechando estas tecnologías de maneras sin precedentes.

- Automatización y Robótica: La IA permite la creación de sistemas robóticos avanzados capaces de realizar tareas complejas y precisas como el ensamblaje, el empaquetado y el control de calidad. Estos sistemas también pueden estar equipados con capacidades de aprendizaje y adaptabilidad, lo que mejora su flexibilidad y eficiencia. En las máquinas estuchadoras, la robótica se utiliza para la inserción, el agrupamiento y la manipulación precisa de productos, lo que se traduce en mayor velocidad y precisión.

- Internet de las cosas (IoT): El IoT mejora el seguimiento y la monitorización de los materiales de embalaje al incorporar inteligencia digital a los paquetes físicos. Esto implica el uso de tecnologías como etiquetas RFID y códigos QR, lo que permite a fabricantes, minoristas e incluso consumidores supervisar el recorrido de un paquete desde la línea de producción hasta su destino final con una precisión inigualable. En las máquinas estuchadoras, los sensores del IoT pueden recopilar datos en tiempo real sobre el rendimiento de la máquina, lo que permite la optimización continua y el mantenimiento predictivo.

- Inteligencia artificial (IA) y aprendizaje automático (ML): La IA desempeña un papel crucial en la optimización de los procesos de fabricación, el mantenimiento predictivo y la gestión de la cadena de suministro. Los algoritmos de IA pueden analizar datos históricos para identificar patrones, lo que permite optimizar los procesos de fabricación, minimizando, por ejemplo, las pérdidas de materia prima, reduciendo el consumo de energía o acortando el tiempo de producción. En las máquinas estuchadoras, la IA puede utilizarse para el control de calidad en tiempo real, automatizando la inspección de productos para reducir la necesidad de comprobaciones manuales y aumentar la eficiencia general de la producción. El mantenimiento predictivo es una de las aplicaciones más importantes de la IA en la Industria 4.0, ya que analiza los datos de los sensores de las máquinas para predecir posibles fallos, lo que permite un mantenimiento preventivo antes de que se produzcan.

Esta convergencia de tecnologías no solo mejora la eficiencia y la precisión de las máquinas estuchadoras, sino que también las adapta a las cambiantes demandas del mercado. Por ejemplo, las funciones de detección inteligente de la GDZ-130, junto con su sistema de control PLC, ejemplifican la aplicación de estas tecnologías avanzadas.

Fábricas inteligentes y ecosistemas conectados

La visión de la Industria 4.0 es crear fábricas inteligentes donde sistemas interconectados puedan comunicarse de forma autónoma y optimizar las operaciones. Las máquinas estuchadoras son un componente clave de esta visión. Al integrarse con otras máquinas de la línea de producción, como máquinas llenadoras, etiquetadoras y paletizadoras, las estuchadoras contribuyen a un ecosistema interconectado y sin interrupciones. Esta integración no solo aumenta la eficiencia, sino que también permite la recopilación y el análisis de datos en tiempo real, lo que conduce a una optimización operativa continua y al establecimiento de métricas de rendimiento, lo que se traduce en un ahorro significativo de costes.

El mercado del Packaging 4.0 está experimentando un crecimiento significativo, impulsado por la digitalización y la automatización, cuyo objetivo es optimizar procesos, mejorar la visibilidad de la cadena de suministro, garantizar la calidad del producto y brindar experiencias atractivas al consumidor. Esta transformación permite a las empresas satisfacer las cambiantes necesidades de los clientes, los requisitos regulatorios y los objetivos de sostenibilidad, a la vez que fomenta la innovación y la competitividad en el sector del packaging.

V. Prácticas sostenibles: Un futuro verde para el diseño y la operación de máquinas estuchadoras

Compatibilidad con materiales ecológicos

A medida que los consumidores y las empresas son más conscientes del impacto ambiental de los residuos de envases, la sostenibilidad ha cobrado protagonismo. Las máquinas estuchadoras se han adaptado a estas demandas, volviéndose más versátiles y manejando una gama más amplia de materiales sostenibles y reciclables. Muchos fabricantes priorizan ahora el uso de cartón y envases biodegradables en lugar de plásticos. Las máquinas estuchadoras capaces de gestionar eficientemente estos materiales tienen una gran demanda. Por ejemplo, los envases de cartón pueden fabricarse con una amplia gama de materiales reciclados y reciclables, lo que convierte al cartón en una opción altamente sostenible.

Mayor eficiencia energética

La eficiencia energética se ha convertido en una prioridad cada vez más importante en el diseño y la operación de máquinas estuchadoras. Optimizando la configuración de la máquina, utilizando componentes energéticamente eficientes e implementando prácticas operativas sostenibles, se puede minimizar el consumo y el desperdicio de energía.

- Componentes de eficiencia energética: Actualizar las máquinas estuchadoras con motores, sensores y sistemas de control de bajo consumo puede generar ahorros energéticos considerables. Estos componentes están diseñados para minimizar el desperdicio de energía y optimizar el rendimiento, lo que los convierte en una inversión rentable para las empresas que buscan reducir su impacto ambiental y sus costes operativos.

- Configuración optimizada de la máquina: Ajustar con precisión los parámetros de la máquina, como la velocidad, la temperatura y la presión, puede contribuir a un ahorro energético significativo. Al adaptar estos parámetros según las necesidades específicas de producción, las empresas pueden evitar el consumo innecesario de energía y mantener una alta calidad de producción.

- Automatización inteligente: El aprovechamiento de las tecnologías de automatización inteligente puede mejorar la eficiencia energética de las máquinas estuchadoras. Los sistemas de automatización pueden optimizar los procesos de producción, reducir el tiempo de inactividad y minimizar el desperdicio de energía, lo que en última instancia se traduce en un menor consumo energético y una mayor eficiencia operativa.

- Auditorías energéticas periódicas: Realizar auditorías energéticas periódicas puede proporcionar información valiosa sobre los patrones de consumo energético de las máquinas estuchadoras. Al analizar los datos de consumo energético e identificar áreas de mejora, las empresas pueden desarrollar estrategias de eficiencia energética bien fundamentadas dirigidas a áreas específicas de alto consumo.

Estas prácticas no sólo reducen los costos operativos, sino que también permiten a las empresas cumplir con las normas y regulaciones ambientales, mejorar su reputación y atraer socios y clientes conscientes del medio ambiente.

Reducción de residuos y uso optimizado de materiales

Las soluciones de estuchado automatizado desempeñan un papel fundamental en la reducción de residuos. Mediante procesos precisos de llenado y sellado de cajas, estas máquinas minimizan el desperdicio de material. La automatización también reduce el riesgo de daños en el producto al minimizar los daños causados por una manipulación inadecuada o errores humanos. Las soluciones de envasado inteligente, combinadas con IA, pueden reducir el desperdicio de material hasta en 201 TP³T, a la vez que mejoran la eficiencia de producción en 151 TP³T. Por ejemplo, las estuchadoras wrap-around pueden crear embalajes secundarios personalizados que se adaptan con precisión a las dimensiones del producto, lo que reduce el consumo total de material. Esta eficiencia contribuye a la reducción de las emisiones de CO2 y promueve un modelo de economía circular.

VI. Mantenimiento y solución de problemas: Cómo garantizar el correcto funcionamiento de la máquina estuchadora

Prácticas comunes de mantenimiento

Para garantizar el correcto funcionamiento de las máquinas estuchadoras y evitar costosas paradas por reparaciones, es fundamental contar con un plan de mantenimiento bien estructurado. Las inspecciones periódicas, las pruebas adecuadas y los ajustes rutinarios contribuyen a una mayor vida útil y un rendimiento óptimo del equipo de envasado.

- Crear un programa de mantenimiento: Desarrollar un programa de mantenimiento detallado es una de las mejores maneras de garantizar el correcto funcionamiento de las máquinas de envasado. Un mantenimiento regular garantiza la inspección y el mantenimiento de todas las piezas a intervalos adecuados. Se deben consultar las recomendaciones del fabricante sobre la frecuencia de mantenimiento y considerar el nivel de uso de la instalación. Las operaciones de envasado de gran volumen pueden requerir un mantenimiento más frecuente de los equipos.

- Realizar inspecciones de rutina: Las inspecciones periódicas son fundamentales en un plan de mantenimiento preventivo, ya que permiten detectar problemas menores antes de que se conviertan en problemas graves. Personal cualificado debe examinar todos los componentes vitales de la máquina para detectar cualquier signo de daño.

- La lubricación es clave: La lubricación es esencial para la longevidad de los equipos de envasado. Las piezas móviles, como rodamientos, rodillos y cadenas, deben estar adecuadamente lubricadas para reducir la fricción y minimizar el desgaste. Una lubricación inadecuada puede provocar un mayor desgaste, sobrecalentamiento y fallos prematuros de las piezas.

- La limpieza es crucial: Mantener las máquinas de envasado limpias es esencial tanto para la higiene como para el rendimiento de la máquina. Los residuos, el polvo y el material de envasado pueden obstruir las piezas móviles y provocar fallos de funcionamiento. Con el tiempo, la acumulación de suciedad puede afectar al rendimiento de la máquina y provocar atascos o averías.

- Pruebe y calibre periódicamente: Las pruebas y calibraciones periódicas garantizan un rendimiento óptimo de la maquinaria de envasado. Las pruebas confirman el correcto funcionamiento de todos los componentes, mientras que la calibración garantiza que la máquina esté configurada con los parámetros correctos. Sensores defectuosos, una sincronización incorrecta o componentes desalineados pueden provocar un envasado impreciso, desperdicio de material o daños en el producto durante el almacenamiento o el envío.

- Priorizar los controles de seguridad: La seguridad es una prioridad fundamental en el mantenimiento de las máquinas de envasado. Revise periódicamente los botones de parada de emergencia, las protecciones y los enclavamientos de seguridad para garantizar su correcto funcionamiento. Cualquier fallo en los sistemas de seguridad puede provocar accidentes, por lo que es fundamental incluir comprobaciones de seguridad en su plan de mantenimiento rutinario.

- Tenga a mano piezas de repuesto: Las máquinas de envasado son complejas, y la mayoría de las piezas se desgastan con el tiempo y necesitan ser reemplazadas. Para evitar tiempos de inactividad, es fundamental tener a mano repuestos críticos. Los artículos que se reemplazan con frecuencia, como correas, sensores y sellos, deben formar parte de su inventario para minimizar los retrasos durante las reparaciones.

Estrategias comunes de solución de problemas

Incluso con un plan de mantenimiento sólido, las máquinas estuchadoras pueden presentar problemas ocasionalmente. Comprender las estrategias comunes de solución de problemas puede minimizar el tiempo de inactividad.

- Problemas de alimentación de cartón: Revise el cargador de cajas para detectar obstrucciones o daños, asegurándose de que las cajas estén correctamente cargadas y alineadas. Inspeccione las ventosas o pinzas para detectar daños u obstrucciones, límpielas o reemplácelas según sea necesario. Si las cajas se introducen demasiado rápido, lo que provoca atascos, intente reducir la velocidad de alimentación.

- Desafíos de la inserción de productos: Verifique las dimensiones correctas del producto e inspeccione el mecanismo de inserción para detectar daños o desgaste. Asegúrese de que los empujadores o dispositivos de recogida y colocación funcionen correctamente, lubricando las piezas móviles según sea necesario. Supervise el flujo del producto y compruebe si hay obstrucciones en la tolva o el conducto.

- Defectos de sellado y pegado: Verifique los ajustes de temperatura y presión del sistema de encolado, asegurándose de que cumplan con las recomendaciones del fabricante. Limpie periódicamente los aplicadores de pegamento para evitar acumulaciones y asegurar una distribución uniforme y eficaz del mismo. Si utiliza sellado térmico, verifique que los elementos calefactores estén correctamente calibrados y mantengan una temperatura estable.

- Mal funcionamiento del sensor: Inspeccione y limpie periódicamente todos los sensores, prestando especial atención a los responsables de detectar la presencia de cajas, la posición del producto y la verificación del precinto. Calibre los sensores según sea necesario y reemplace los que presenten signos de desgaste o daños.

- Problemas de PLC y HMI: Mantenga los sistemas de control actualizados con los últimos parches de firmware y software. Implemente un sistema de respaldo robusto para los programas PLC y las configuraciones de HMI para minimizar el tiempo de inactividad en caso de fallos del sistema. Capacite a los operadores para que reconozcan las señales de advertencia de problemas en el sistema de control y realicen procedimientos básicos de resolución de problemas.

- Fallas de motor y variador: El mantenimiento regular, que incluye la revisión de ruidos, vibraciones o calor inusuales, puede ayudar a prevenir averías inesperadas. Implemente un programa de mantenimiento predictivo mediante análisis de vibraciones e imágenes termográficas para detectar posibles problemas en el motor antes de que causen problemas graves. Mantenga motores y variadores de repuesto a mano para los componentes críticos y así reducir el tiempo de inactividad durante las sustituciones.

VII. Elegir un fabricante confiable de máquinas estuchadoras: clave para una colaboración a largo plazo

Seleccionar el fabricante adecuado de máquinas estuchadoras es una decisión estratégica que impactará directamente en la eficiencia, confiabilidad y éxito a largo plazo de sus operaciones de empaque. A continuación, se presentan factores clave a considerar al evaluar a posibles proveedores:

Experiencia y conocimientos

Busque fabricantes con amplia experiencia en soluciones de embalajeUn proveedor con un profundo conocimiento del sector y una comprensión profunda de las necesidades del cliente puede ofrecer información más valiosa y ayudar a identificar oportunidades de mejora. Esto incluye su experiencia con su tipo de producto específico y su capacidad para ofrecer soluciones personalizadas.

Capacidades de personalización y flexibilidad

Evite las empresas que ofrecen soluciones universales. El proveedor ideal evaluará sus necesidades específicas y... Ofrecemos una combinación personalizada de equipos y servicios de embalaje.Esto incluye la posibilidad de personalizar las máquinas según el tamaño, la forma y los requisitos de empaque de su producto. La estuchadora GDZ-130 de SFXB, por ejemplo, destaca por sus opciones personalizables de múltiples piezas según las necesidades del cliente y sus especificaciones de empaque ajustables para diferentes usos. Esta flexibilidad es crucial para adaptarse a las cambiantes demandas del mercado y a la cartera de productos.

Inversión en Investigación y Desarrollo (I+D) e Innovación

Concéntrese en fabricantes que invierten activamente en I+D para impulsar la innovación. La industria del embalaje evoluciona rápidamente, con la constante aparición de nuevas tecnologías y materiales. Un proveedor que comprenda las tendencias del sector e integre activamente tecnologías de vanguardia (como IA, IoT y robótica) en el diseño de sus máquinas le garantizará las soluciones más avanzadas y eficientes. La GDZ-130 de SFXB, desarrollada tras incorporar tecnologías líderes nacionales e internacionales, ejemplifica este compromiso con la innovación tecnológica.

Servicio y soporte posventa

Un sistema de servicio posventa confiable es fundamental. Esto incluye:

- Servicios de Mantenimiento y Consultoría: Asegúrese de que el proveedor ofrezca servicios de mantenimiento y consultoría para ayudarlo a mantener su equipo funcionando al máximo rendimiento.

- Disponibilidad de repuestos: Infórmese sobre la disponibilidad de repuestos y con qué rapidez pueden proporcionarse cuando se necesitan reemplazos.

- Capacitación del operador: Comprenda si brindan capacitación continua a los operadores para garantizar que su equipo pueda operar las máquinas de manera eficiente.

- Sensibilidad: Busque un socio que pueda ofrecer respuestas y asistencia oportunas, en lugar de sólo un proveedor.

El GDZ-130 de SFXB ofrece “servicio posventa de por vida” y una “garantía de 1 año”, y destaca su función de visualización de fallas para una resolución de problemas oportuna, todo lo cual indica un compromiso con la atención al cliente.

Reputación y asociaciones en la industria

Elija un proveedor que mantenga relaciones sólidas con los principales fabricantes de equipos y consumibles. Esto indica que es un actor confiable en el sector y que puede ofrecer soluciones integrales. Consulte los casos prácticos y testimonios de clientes para evaluar su éxito en diversas industrias (p. ej., alimentaria, farmacéutica, cosmética).

Rentabilidad y retorno de la inversión (ROI)

Si bien el costo inicial es un factor importante, es aún más crucial asegurarse de adquirir una máquina o sistema de calidad, no solo la opción más económica. Evalúe los beneficios a largo plazo de la máquina, como la reducción de los costos de mano de obra, el aumento de la eficiencia, la minimización del desperdicio de material y la disminución de los daños al producto; todo lo cual influirá en el retorno de la inversión (ROI).

Al considerar exhaustivamente estos factores, las empresas pueden tomar una decisión informada y seleccionar un fabricante de máquinas estuchadoras que satisfaga sus necesidades actuales y respalde su crecimiento futuro.

VIII. Tendencias del mercado de maquinaria de embalaje

Factores que impulsan el crecimiento del mercado

El mercado global de automatización de envases está experimentando un rápido crecimiento, con proyecciones de que alcanzará los 145 800 millones de dólares estadounidenses para 2033, con una tasa de crecimiento anual compuesta (TCAC) de 7,41 TP3T. Este crecimiento se debe principalmente a:

- Creciente demanda de las industrias de uso final: La creciente demanda de productos envasados en sectores como alimentos y bebidas, cuidado de la salud, productos farmacéuticosy la logística es un motor importante de la expansión del mercado.

- Adopción de automatización y tecnologías inteligentes: La automatización mejora la capacidad de producción, reduce los costos laborales y minimiza los errores de empaque. La integración de tecnologías avanzadas como IA, IoT y robótica mejora la velocidad, la precisión y la flexibilidad de las máquinas, abriendo nuevas áreas de aplicación.

- Demanda de envases sostenibles: La creciente conciencia ambiental entre los consumidores y los organismos reguladores está impulsando la demanda de soluciones de embalaje reciclables, biodegradables y energéticamente eficientes.

- Expansión del comercio electrónico: El crecimiento continuo del comercio electrónico impulsa la demanda de máquinas más pequeñas y eficientes, capaces de gestionar pedidos individuales y proporcionar embalajes personalizados y duraderos para soportar la cadena logística.

Perspectivas del mercado regional

- Asia Pacífico: Se prevé que la región Asia Pacífico ocupe la mayor cuota del mercado mundial de automatización del envasado (34,11 TP3T) en 2024 y siga dominando. Países como China e India ofrecen entornos de fabricación económicos e incentivos fiscales para la importación de maquinaria, lo que impulsa el crecimiento del mercado. La rápida industrialización y la iniciativa "Hecho en China" impulsan una importante demanda de maquinaria.

- América del norte: América del Norte sigue siendo líder en el mercado de envases sostenibles debido a la presencia de fabricantes clave, políticas gubernamentales y una infraestructura de reciclaje de papel y cartón bien establecida.

- Europa: Se proyecta que el mercado europeo experimente un crecimiento significativo, impulsado por las prohibiciones de plásticos de un solo uso y un creciente interés en los envases reciclables.

En general, el mercado de maquinaria de envasado está evolucionando hacia soluciones más flexibles, eficientes y sostenibles, y la innovación tecnológica y las cambiantes demandas de los consumidores siguen dando forma a su futuro.

Conclusión

La estuchadora ha evolucionado desde un simple dispositivo mecánico hasta convertirse en una solución de automatización inteligente indispensable en la fabricación moderna. Su trayectoria de desarrollo refleja la búsqueda continua de eficiencia, precisión y rentabilidad en la industria, pasando gradualmente de operaciones manuales laboriosas a sistemas automatizados altamente integrados. Esta evolución no solo ha mejorado la capacidad de producción, sino que también ha transformado la forma en que las empresas operan y compiten en el mercado.

Actualmente, las estuchadoras ofrecen ventajas inigualables: aumentan la velocidad de producción, reducen significativamente los costos de mano de obra y los errores humanos, garantizan una consistencia y un control de calidad superiores, mejoran la protección del producto y ofrecen flexibilidad para adaptarse a diversos tamaños y diseños de cajas. La estuchadora automática GDZ-130, producto estrella de SFXB, incorpora plenamente estas características avanzadas gracias a la integración de configuraciones de luz, electricidad, neumáticos y mecánicas, un sistema de detección inteligente y un alimentador de envases multimaterial, satisfaciendo así las exigentes exigencias de la producción moderna en cuanto a alta eficiencia y fiabilidad.

De cara al futuro, la profunda integración de la Industria 4.0, el IoT, la IA y la robótica seguirá impulsando el mercado de las máquinas estuchadoras. Estas tecnologías no solo permiten fábricas más inteligentes y ecosistemas de producción interconectados, sino que también ofrecen beneficios operativos y ventajas competitivas sin precedentes mediante el mantenimiento predictivo, el análisis de datos en tiempo real y la optimización de los procesos de producción. Simultáneamente, la sostenibilidad se ha convertido en un factor clave del sector, lo que impulsa a los fabricantes a priorizar los materiales ecológicos, la eficiencia energética y la reducción de residuos en el diseño y la operación para satisfacer las crecientes demandas de los consumidores y las normativas.

Para las empresas que buscan optimizar sus procesos de envasado, invertir en máquinas de estuchado automatizadas avanzadas ya no es una opción, sino un imperativo estratégico para mantener la competitividad en el mercado. Elegir un fabricante con amplia experiencia, sólidas capacidades de I+D, servicios de personalización flexibles y un excelente servicio posventa es crucial. Mediante esta inversión estratégica, las empresas pueden lograr mejoras inmediatas en la eficiencia operativa y ahorros de costes, a la vez que sientan las bases para el crecimiento futuro y el desarrollo sostenible.

Preguntas frecuentes (FAQ) sobre máquinas estuchadoras

P1: ¿Qué es una máquina estuchadora?

A1: Una estuchadora es un dispositivo automatizado que forma cartones planos, inserta los productos con precisión y los sella. También se conoce como máquina empacadora de cajas, estuchadora o selladora de cajas, y es esencial para la producción automatizada a gran escala.

P2: ¿Cuáles son los principales tipos de máquinas estuchadoras?

A2: Los tipos principales incluyen estuchadoras horizontales (de carga lateral), verticales (de carga superior) y envolventes. También se diferencian por el movimiento (continuo o intermitente) y el nivel de automatización (semiautomática o totalmente automática).

P3: ¿Cuáles son los principales beneficios de utilizar una máquina estuchadora automática?

A3: Los beneficios clave incluyen una velocidad de producción y un rendimiento significativamente mayores, una reducción sustancial de los costos laborales y de los errores humanos, una consistencia y un control de calidad superiores, una mejor protección del producto y flexibilidad para adaptarse a distintos tamaños y diseños de cajas.

P4: ¿Cómo funciona una máquina estuchadora?

A4: El proceso generalmente consta de cuatro etapas principales: alimentación y armado de cajas, carga e inserción del producto, plegado de solapas y sellado y cierre de cajas. Algunas máquinas también incluyen funciones posteriores al sellado, como impresión y control de calidad.

Q5: ¿Cuál es el papel de los sensores y los sistemas de visión en las máquinas encartonadoras?

A5: Los sensores y sistemas de visión son cruciales para una operación precisa y el control de calidad. Detectan la presencia de cajas, la posición del producto y verifican la integridad del sello, lo que ayuda a identificar y rechazar productos no calificados, reduciendo así el desperdicio y garantizando la calidad.

P6: ¿Cómo contribuyen las máquinas estuchadoras a la sostenibilidad?

A6: Contribuyen siendo compatibles con materiales ecológicos (como cartón reciclable), mejorando la eficiencia energética mediante configuraciones y componentes optimizados, y reduciendo el desperdicio mediante un uso preciso del material y minimizando los defectos.

P7: ¿Qué tipos de productos se pueden envasar con máquinas encartonadoras?

A7: Las máquinas estuchadoras son versátiles y pueden envasar una amplia gama de productos, incluidos botellas, viales, ampollas, blísteres, tubos, bolsas, bolsitas, cereales, café y diversos bienes de consumo, productos farmacéuticos y alimentos.

P8: ¿Cuáles son las prácticas de mantenimiento habituales para las máquinas encartonadoras?

A8: Las prácticas comunes incluyen la creación de un programa de mantenimiento detallado, la realización de inspecciones de rutina, garantizar una lubricación adecuada, mantener la limpieza, realizar pruebas y calibración regulares, priorizar los controles de seguridad y tener repuestos a mano.

P9: ¿Qué tecnologías avanzadas están integradas en las máquinas estuchadoras modernas?

A9: Las máquinas estuchadoras modernas integran tecnologías de la Industria 4.0 como la Inteligencia Artificial (IA), la Internet de las cosas (IoT) y la robótica para una mejor automatización, mantenimiento predictivo, recopilación de datos en tiempo real y procesos de producción optimizados.

P10: ¿Cómo garantiza una máquina estuchadora la sincronización del producto y la caja?

A10: Las máquinas estuchadoras avanzadas utilizan sistemas de sincronización complejos y sensores para coordinar con precisión el flujo de producto y el movimiento de las cajas. Pueden ajustar dinámicamente la velocidad para garantizar que los productos y las cajas lleguen al punto de inserción en perfecta armonía, minimizando errores y maximizando la eficiencia.

| Referencias: | |

| 1. | Tamaño del mercado, participación y análisis de la industria de las máquinas estuchadoras ——Obtenido de:Perspectivas empresariales de Fortune |

| 2. | Tamaño del mercado de equipos de embalaje sostenibles, por tipo de equipo, por materiales de embalaje, por aplicación, por uso final, por canal de distribución, pronóstico de crecimiento, 2025-2034 ——Obtenido de:GminSights |

| 3. | Sistemas de embalaje automatizados: un enfoque de ingeniería de sistemas ——Obtenido de:www.researchgate.net |

Comentarios