El mundo de alto riesgo de la producción moderna de bebidas

En el ferozmente competitivo mercado global de bebidas, el éxito se mide en mililitros y milisegundos. La demanda de variedad, calidad y novedad por parte de los consumidores es incesante, mientras que los estándares regulatorios de seguridad y precisión en el etiquetado nunca han sido tan estrictos. En este entorno de alto riesgo, línea de llenado de bebidas es mucho más que una secuencia de máquinas; es el nexo crítico donde convergen la calidad del producto, la reputación de la marca y la rentabilidad. Cada decisión que se toma aquí, desde la elección de un máquina llenadora de bebidas El diseño del flujo de trabajo de producción tiene consecuencias profundas y duraderas.

La eficiencia y la calidad de una operación de bebidas son fundamentales. Un solo error, aparentemente insignificante, en la línea de envasado —unos pocos mililitros de sobrellenado, una tapa mal sellada o un momento de inactividad innecesaria— puede derivar en importantes responsabilidades operativas y financieras. Estos problemas se manifiestan en desperdicio de producto, costosas retiradas de productos del mercado, quejas de clientes que minan la fidelidad a la marca y posibles multas de los organismos reguladores.

Esta presión se ve intensificada por un cambio fundamental del mercado. El apetito del consumidor moderno por una amplia gama de sabores, tamaños y categorías de productos ha provocado un auge en las Unidades de Mantenimiento de Stock (SKU). Para satisfacer esta demanda, los fabricantes se ven obligados a abandonar las tiradas largas de un solo producto y optar por lotes de producción más cortos y variados. Esto, a su vez, exige cambios de línea más frecuentes, una fuente principal de tiempos de inactividad improductivos y un importante factor de riesgo de errores si no se gestiona eficazmente. En consecuencia, un sistema moderno de llenado de bebidas ya no puede evaluarse únicamente por su velocidad constante. Su agilidad (la capacidad de cambiar entre diferentes productos, envases y tapas de forma rápida e impecable) se ha convertido en una métrica de rendimiento crucial, impulsada por el mercado.

El desafío fundamental: lograr una precisión de llenado inquebrantable

En el corazón de cada operación de embotellado reside el desafío fundamental de dispensar la cantidad precisa y deseada de producto en cada envase. Esta es la base de la calidad, el cumplimiento normativo y la rentabilidad. No lograr una precisión de llenado constante puede perjudicar toda la operación.

La física de la inexactitud: causas de niveles de llenado inconsistentes

El llenado incorrecto rara vez se debe a un solo fallo; suele ser síntoma de variables complejas que interactúan en el entorno de producción. Las principales causas incluyen:

● Variabilidad del producto: Las propiedades físicas de la bebida en sí son un factor fundamental. Las fluctuaciones de temperatura pueden alterar la viscosidad de un líquido (su resistencia a fluir), provocando que se dispense de forma diferente entre lotes. De igual manera, los productos con pulpa, partículas o alta viscosidad se comportan de forma diferente bajo presión que los líquidos ligeros y fluidos.

● Problemas mecánicos y de control: El máquina embotelladora de bebidas Es un conjunto complejo de componentes mecánicos y electrónicos. Con el tiempo, piezas como válvulas de llenado, sellos y bombas pueden desgastarse, provocando fugas o caudales irregulares. Las boquillas obstruidas pueden causar una distribución desigual, mientras que la presión de aire inestable en los sistemas neumáticos puede provocar carreras de pistón variables y, por lo tanto, volúmenes de llenado irregulares. Además, los errores en la calibración de los sistemas de control, como los controladores lógicos programables (PLC) y los sensores, pueden provocar imprecisiones sistemáticas.

● Formación de espuma y atrapamiento de aire: Para muchas bebidas, especialmente las carbonatadas o las que se agitan durante su procesamiento, la formación de espuma supone un problema importante. La espuma y las bolsas de aire atrapadas desplazan el líquido en el envase, lo que provoca un llenado insuficiente una vez que el producto se asienta. Esto no solo defrauda al cliente, sino que también crea una apariencia irregular en el anaquel.

El alto costo de la inexactitud: más allá del producto derramado

Las consecuencias de unos niveles de llenado inconsistentes se extienden mucho más allá de la línea de producción.

● Pérdida financiera por la entrega de productos: El sobrellenado persistente supone una pérdida financiera directa. Aunque una sola botella sobrellenada pueda parecer insignificante, la pérdida acumulada de producto, a lo largo de miles o millones de unidades, puede suponer un impacto sustancial en el resultado final, especialmente para productos de alto valor como licores premium o zumos prensados en frío.

● Erosión de la confianza en la marca y riesgo regulatorio: El llenado insuficiente es aún más peligroso. Puede generar quejas de los clientes, dañar la reputación de calidad y equidad de una marca y dar lugar a graves medidas regulatorias, como multas cuantiosas y retiradas obligatorias de productos del mercado. Para el consumidor, la consistencia es sinónimo de calidad; una botella medio vacía es una promesa incumplida.

El desafío de la precisión de llenado no es un problema estático con una solución única. Es una variable dinámica que debe gestionarse activamente. Una máquina que parece estar "desviada" y requiere una recalibración constante puede no ser la causa raíz del problema. En cambio, su inconsistencia podría ser un síntoma de problemas previos, como un control deficiente de la temperatura en un tanque de mezcla que afecta la viscosidad del producto. Esto revela una verdad más profunda: resolver la precisión de llenado requiere una visión holística de toda la línea de producción. Las soluciones más efectivas implican... máquina llenadora de bebidas lo suficientemente inteligente como para compensar estas variaciones o un sistema integrado donde los datos del proceso ascendente informan y ajustan los parámetros de llenado descendentes.

La respuesta de ingeniería: un análisis profundo de las tecnologías de llenado de precisión

Para combatir el desafío de la imprecisión, los ingenieros han desarrollado una gama de sofisticadas tecnologías de llenado. Cada una funciona con un principio científico diferente, ofreciendo un conjunto único de ventajas adaptadas a tipos de bebidas y objetivos de producción específicos. Elegir la máquina llenadora de bebidas adecuada es una decisión estratégica que impacta directamente en la calidad del producto y la eficiencia operativa.

Para una precisión volumétrica absoluta: la llenadora de pistón servo

Para productos en los que un volumen preciso es crítico, el llenadora de pistón servoaccionada Representa el pináculo de la precisión.

● Principio de funcionamiento: Esta tecnología utiliza un mecanismo de desplazamiento positivo. Un pistón se retrae dentro de un cilindro mecanizado con precisión, aspirando un volumen exacto de producto. A continuación, el pistón se extiende, desplazando positivamente el líquido a través de una boquilla hacia el interior del recipiente.

● La revolución del servo: Mientras que mayor rellenos de pistón Aunque dependen de accionamientos neumáticos o mecánicos susceptibles a las fluctuaciones de la presión del aire, las máquinas modernas utilizan servomotores. Un servomotor, controlado por un PLC, permite un control preciso y programable de la longitud y velocidad del recorrido del pistón. Esto permite a los operadores crear un "perfil de llenado", por ejemplo, iniciando el llenado rápidamente y luego disminuyendo la velocidad a medida que el contenedor se llena para evitar salpicaduras o formación de espuma.

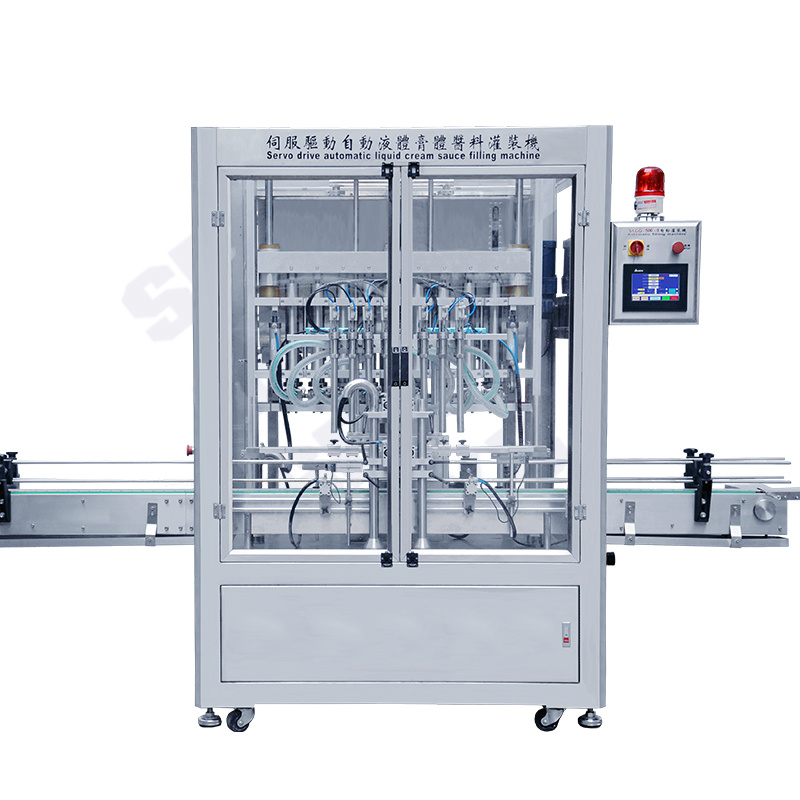

● Beneficios: El resultado es una precisión excepcional, que a menudo alcanza tolerancias de ±0,251 TP3T o superiores, con una repetibilidad excepcional entre ciclos. Esta precisión minimiza el desperdicio de producto y hace que las llenadoras de pistón servo sean increíblemente versátiles, capaces de manipular todo tipo de líquidos, desde líquidos diluidos hasta pastas viscosas, salsas e incluso productos con partículas blandas. Un excelente ejemplo es la llenadora de pistón servoaccionada multicabezal serie XBGG de SFXB (Xueba Pack), que aprovecha esta tecnología servoaccionada y su construcción higiénica de acero inoxidable 316L para ofrecer un llenado versátil y de alta precisión para salsas y líquidos.

|

| Máquina llenadora de pistón automática con servoaccionamiento multicabezal serie XBGG |

Para una precisión máxima con productos de alto valor: la llenadora de peso neto

Cuando el costo del producto es alto o la densidad varía, la tecnología de llenado por peso neto ofrece la máxima protección contra el desperdicio de producto.

● Principio de funcionamiento: En lugar de medir el volumen, un relleno de peso neto Mide el peso. Cada contenedor vacío se coloca primero en una báscula de alta precisión, o celda de carga, y se registra su peso vacío (tara). A continuación, la máquina llena el contenedor hasta alcanzar un peso objetivo preprogramado.

● Ventaja clave: La principal ventaja de este método es su inmunidad a las variaciones en las características del producto. Al medir la masa directamente, no se ve afectado por cambios en la temperatura, la densidad, la viscosidad ni la aireación del producto. Esto lo convierte en el método más preciso y fiable para productos de alto valor o inconsistentes, garantizando que cada paquete contenga el peso exacto del producto vendido.

● Funciones inteligentes: Los sistemas avanzados de peso neto incorporan bucles de retroalimentación que se ajustan automáticamente a la cantidad de producto en vuelo (líquido entre la boquilla y la superficie del envase) para mejorar aún más la precisión. También pueden rechazar envases fuera de tolerancia antes de comenzar el llenado, lo que evita el desperdicio, y pueden proporcionar datos estadísticos detallados de cada ciclo de llenado, lo cual resulta invaluable para el control de calidad.

|

| Máquina llenadora de líquidos con pesaje automático serie XBCZ |

Para un llenado higiénico y de bajo mantenimiento: el llenador con caudalímetro magnético

Para muchas bebidas a base de agua, llenadores de caudalímetros magnéticos Proporcionan una elegante combinación de precisión e higiene superior.

● Principio de funcionamiento: Esta tecnología se basa en la Ley de Inducción Electromagnética de Faraday. Al fluir un líquido conductor de electricidad a través de un campo magnético generado por el llenador, se induce un voltaje. Este voltaje es directamente proporcional a la velocidad del fluido. Un sensor mide este voltaje y un transmisor lo convierte instantáneamente en un caudal volumétrico preciso, interrumpiendo el flujo al alcanzar el volumen objetivo.

● Ventajas clave: La ventaja más significativa es su diseño no invasivo y sin obstrucciones. El producto fluye a través de una tubería lisa sin piezas móviles, pistones ni sellos en su recorrido. Esto hace que el sistema sea excepcionalmente higiénico, fácil de limpiar mediante métodos de limpieza in situ (CIP) y de mínimo mantenimiento.

● Limitaciones: Esta tecnología solo es apta para líquidos conductores de electricidad (normalmente con una conductividad superior a 5 microsiemens por centímetro o 5 μS/cm). Esto incluye la mayoría de los zumos, tés y bebidas a base de agua, pero excluye productos como aceites o ciertos jarabes con alto contenido de azúcar.

La elección de la tecnología de llenado no es arbitraria; es una decisión calculada basada en los desafíos específicos que presenta la bebida. Un productor de agua sin gas y de un concentrado de fruta viscoso de alto valor probablemente requeriría dos... líneas de llenado Para operar de forma óptima. Esto subraya la importancia de asociarse con un fabricante de máquinas de embalaje de porcelana que ofrece una cartera diversa y la experiencia para guiar a los clientes hacia la solución adecuada para sus necesidades comerciales específicas.

| Categoría de bebidas | Desafío primario | Tecnología de llenado recomendada | Justificación técnica |

| Refrescos carbonatados, cerveza | Pérdida de carbonatación, formación de espuma | Llenadora de contrapresión | Iguala la presión en el contenedor y el tanque de llenado, evitando que el CO2 escape de la solución según la Ley de Henry. |

| Agua sin gas, jugos ligeros | Velocidad, rentabilidad y atractivo en las estanterías | Llenador por gravedad/desbordamiento | Un mecanismo sencillo y de alta velocidad, ideal para líquidos de baja viscosidad. Se llena a un nivel constante para una excelente presentación visual. |

| Jugos pulposos, salsas, cremas | Partículas de alta viscosidad | Llenador de pistón servo | El desplazamiento positivo proporciona la fuerza necesaria para mover productos viscosos y partículas con precisión. El servocontrol permite ajustes precisos de volumen y velocidad. |

| Jarabes, licores y aceites comestibles de alto valor | Extrema precisión, obsequio de producto | Relleno de peso neto | Se llena hasta alcanzar un peso preciso, eliminando imprecisiones causadas por variaciones de densidad y temperatura y minimizando el desperdicio de producto costoso. |

| Leche, bebidas vegetales, tés | Deterioro microbiano, vida útil | Sistema de llenado aséptico | Esteriliza el producto y el envase por separado para crear un producto estable y sin conservantes, cumpliendo con las demandas de “etiqueta limpia”. |

Gestión de la integridad del producto: Soluciones para bebidas delicadas y carbonatadas

Más allá de simplemente dispensar el volumen correcto, un máquina llenadora de bebidas Debe proteger las cualidades inherentes del producto. Para muchas bebidas populares, esto implica controlar el delicado equilibrio de la carbonatación y evitar la formación de espuma, que puede afectar tanto la calidad como la precisión.

La batalla contra la espuma: preservación de la calidad del producto y la precisión del llenado

La espuma impide un llenado eficiente y de alta calidad. Debido a la agitación del líquido y la liberación de gas disuelto o atrapado, provoca llenados imprecisos y bajos, derrames de producto y un aumento del oxígeno disuelto, lo que puede afectar negativamente el sabor y la vida útil de la bebida. Dos soluciones de ingeniería principales combaten directamente este problema:

● La solución de llenado de abajo hacia arriba: Esta técnica es un método simple pero muy eficaz para minimizar la turbulencia. Boquillas especializadas en el máquina llenadora Para las botellas, el líquido desciende hasta el fondo del envase antes de comenzar la dispensación. A medida que el líquido llena el envase, las boquillas ascienden a una velocidad controlada y ajustable, manteniendo la salida siempre sumergida justo por debajo de la superficie del líquido. Este llenado suave y subsuperficial reduce drásticamente las salpicaduras y la agitación, previniendo así la formación de espuma.

● La solución de llenado por desbordamiento: Utilizadas en aplicaciones de llenado a nivel, donde es fundamental una apariencia estética uniforme en el estante, las llenadoras de rebose ofrecen otra solución. Estas máquinas utilizan boquillas especiales que sellan la boca del envase. Llenan el envase hasta que el líquido alcanza un puerto de rebose en la boquilla. El exceso de producto y la espuma formada se expulsan a través de este puerto de retorno y regresan a un tanque de almacenamiento, garantizando así que cada botella tenga un nivel de llenado perfectamente uniforme y sin espuma.

Preservando la efervescencia: la ciencia del llenado a contrapresión

En el caso de bebidas carbonatadas como refrescos, cerveza y agua con gas, mantener el dióxido de carbono (CO2) disuelto es esencial para la experiencia del consumidor. Esto requiere una tecnología especializada conocida como llenado a contrapresión.

● La ciencia: El proceso se rige por un principio químico conocido como la Ley de Henry, que establece que la cantidad de gas que puede permanecer disuelto en un líquido es directamente proporcional a la presión de dicho gas sobre la superficie del líquido. Al abrir una lata de refresco, la caída repentina de la presión a niveles atmosféricos provoca que el CO2 disuelto se disuelva rápidamente, creando la efervescencia y la espuma características. El llenado a contrapresión evita que esta caída de presión se produzca durante el proceso de llenado.

● El proceso: Una máquina llenadora de contrapresión para latas o botellas sigue una secuencia precisa:

1.Presurización: El recipiente vacío primero se sella y se presuriza con gas CO2 a una presión igual o ligeramente superior a la presión de la bebida carbonatada en el tanque de llenado principal.

2. Relleno suave: Con las presiones igualadas, la válvula de llenado de líquido se abre. La bebida fluye suavemente hacia el recipiente por gravedad o por una ligera presión, sin turbulencias ni una diferencia de presión significativa. Esto mantiene el CO2 disuelto de forma segura en el líquido.

3. Olfatear: Una vez finalizado el llenado, la presión en el espacio libre del recipiente se libera lenta y cuidadosamente (un proceso llamado “snifting”) antes de que el recipiente pase a la tapadora o cerradora.

● Factores clave para el éxito: Para maximizar la retención de carbonatación, dos factores son fundamentales: mantener una temperatura del producto muy baja (ya que los líquidos fríos retienen más gas disuelto) y garantizar un control de presión estable y preciso en toda la línea.

La gestión eficaz de la espuma y la carbonatación requiere un enfoque a nivel de sistemas. Se trata de gestionar la energía (cinética, térmica y de presión) del producto en toda la línea. Una instalación exitosa depende de la optimización de todos estos factores, no solo de la selección de un único componente.

El imperativo aséptico: garantizar la seguridad de los productos sensibles

Para el creciente mercado de bebidas saludables, como las leches lácteas y vegetales, los jugos naturales y los tés funcionales, lograr una larga vida útil sin depender de conservantes es el objetivo final. Este es el ámbito del procesamiento aséptico, el método más avanzado e higiénico. envases de bebidas.

El desafío de las bebidas sensibles

Las bebidas sensibles se caracterizan por su susceptibilidad al deterioro microbiano. Suelen tener un pH neutro o poco ácido, lo que crea un ambiente propicio para el crecimiento de bacterias, levaduras y mohos. Los métodos tradicionales de conservación, como el llenado en caliente, que implica llenar el producto a altas temperaturas (p. ej., 85-95 °C) para esterilizar el envase, pueden funcionar, pero a menudo conllevan la degradación de los delicados sabores, colores y valor nutricional del producto.

El sistema de llenado aséptico: un paradigma de esterilidad

Un sistema de llenado aséptico supera estos desafíos transformando radicalmente el proceso. Se basa en tres pilares inquebrantables de esterilidad:

1. Esterilización del producto: La bebida líquida se esteriliza por separado antes de entrar en la zona de llenado. Esto se realiza generalmente mediante un proceso de ultraalta temperatura (UHT), en el que el producto se calienta a temperaturas muy altas (p. ej., superiores a 135 °C) durante unos segundos y luego se enfría rápidamente. Este breve e intenso tratamiento térmico elimina eficazmente los microorganismos, a la vez que preserva las cualidades sensoriales y nutricionales del producto mucho mejor que un calentamiento prolongado.

2. Esterilización del embalaje: Paralelamente, los materiales de envasado, ya sean botellas de PET, cartones o bolsas, se esterilizan justo antes del llenado. Esto se suele lograr con esterilizantes químicos como peróxido de hidrógeno vaporizado (H₂O₂) o ácido peracético, seguido de un secado al aire estéril.

3. Entorno de llenado estéril: El producto esterilizado se introduce en los contenedores esterilizados dentro de un ambiente estéril altamente controlado (aislador microbiológico o sala blanca). Este ambiente se mantiene a presión positiva con aire filtrado con filtro HEPA para evitar cualquier posibilidad de recontaminación con la atmósfera circundante. El contenedor se sella herméticamente dentro de esta zona estéril.

El resultado es un producto comercialmente estéril y estable que no requiere refrigeración ni conservantes, satisfaciendo así la demanda del consumidor de productos de "etiqueta limpia". Una línea aséptica no es simplemente una máquina, sino un proceso completo y validado. Requiere que cada componente del proceso del producto después del esterilizador UHT (tuberías, válvulas y la propia llenadora) esté diseñado para la esterilización y se mantenga estéril. Cualquier falla en esta cadena de esterilización compromete todo el lote de producción. Esto eleva la relación entre el fabricante y el proveedor de equipos a una verdadera colaboración, basada en una profunda experiencia microbiológica y de ingeniería.

Optimización holística de la línea: eficiencia más allá de una sola máquina

La verdadera eficiencia de fabricación no reside en la velocidad máxima de una sola máquina, sino en el rendimiento fluido, integrado e ininterrumpido de toda la línea de producción. Esto exige centrarse en minimizar cualquier tipo de tiempo de inactividad y maximizar la flexibilidad de todo el sistema de llenado de bebidas.

El desafío del tiempo de inactividad: cómo superar los cambios y la variedad de contenedores

En el mercado actual, una línea de llenado Debe ser un camaleón, capaz de adaptarse a una amplia variedad de materiales de envases (máquinas llenadoras de botellas PET, vidrio, latas), formas y tamaños. Esta necesidad de cambios frecuentes de producto es una fuente importante de tiempos de inactividad. La solución reside en los principios de cambio rápido, también conocido como cambio de matriz en un solo minuto (SMED).

● La filosofía SMED: SMED es una metodología de manufactura esbelta enfocada en reducir sistemáticamente el tiempo de preparación de equipos. Su principio fundamental es diferenciar entre actividades de preparación internas (aquellas que solo pueden realizarse con la máquina parada) y actividades de preparación externas (aquellas que pueden prepararse mientras la máquina aún está procesando el lote anterior). El objetivo es convertir tantas tareas internas como sea posible en externas. Por ejemplo, obtener y preparar las etiquetas y tapas correctas para la siguiente tirada es una tarea externa que debe completarse mucho antes de que la línea se detenga.

● Tecnologías para cambios rápidos: Moderno equipos de envasado de alimentos Está diseñado con SMED en mente. Las características que permiten cambios rápidos incluyen componentes sin herramientas como abrazaderas de liberación rápida y perillas de ajuste manual, piezas de cambio codificadas por colores, guías de medición digitales en las HMI y ajustes automáticos de altura para rieles y cabezales de llenado. Estas innovaciones reemplazan los lentos ajustes manuales con procedimientos rápidos, repetibles y a prueba de errores.

El poder de la integración: sistemas rotativos y monobloque

La disposición física y la integración de la maquinaria también juegan un papel crucial en la eficiencia general de la línea.

● Llenadoras lineales vs. rotativas: Las máquinas llenadoras lineales procesan los envases en línea recta, deteniéndolos y reiniciándolos en cada estación. Suelen ser flexibles y rentables para operaciones de menor escala. Las llenadoras rotativas, en cambio, manipulan los envases en un carrusel de rotación continua. Este movimiento continuo elimina la ineficiencia de arranque y parada del indexado lineal, lo que las hace ideales para la producción a alta velocidad y gran volumen.

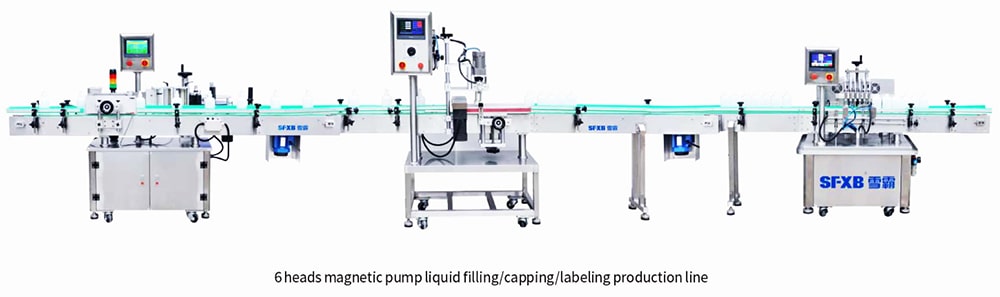

● La ventaja del monobloque: Un sistema monobloque representa el máximo nivel de integración. Combina múltiples funciones de envasado, como el enjuague, el llenado y el taponado de botellas, en un único bastidor o chasis sincronizado, a menudo utilizando un sistema de rueda de estrella para la transferencia de contenedores. Este enfoque ofrece importantes ventajas sobre una línea de máquinas independientes. Reduce drásticamente el espacio ocupado por la fábrica, elimina la necesidad de sistemas de transporte largos y complejos, simplifica los controles y la sincronización de la línea, y reduce el número de operarios necesarios. Al eliminar la posibilidad de cuellos de botella entre máquinas, un sistema monobloque suele lograr una mayor velocidad, fiabilidad y eficiencia general. Fabricantes como SFXB (Xueba Pack) se especializan en estas líneas de producción automatizadas integradas, demostrando su capacidad para ofrecer soluciones integrales de alta eficiencia.

La evolución de la industria de máquinas independientes a monobloques integrados refleja un cambio de enfoque estratégico: del precio de compra inicial del equipo al Costo Total de Propiedad (TCO). Si bien un monobloque puede tener un costo inicial más alto, el ahorro en espacio, mano de obra y energía, así como la mejora en la Eficiencia General del Equipo (OEE), resultan en un menor costo por unidad producida durante la vida útil del activo, que es la métrica que realmente importa.

Diseño para durabilidad y limpieza

A máquina llenadora de bebidas Es un activo a largo plazo que debe funcionar de forma fiable en un entorno exigente. Su diseño debe garantizar no solo el rendimiento, sino también la seguridad alimentaria absoluta y la capacidad de soportar rigurosos protocolos de limpieza día tras día.

La base de la seguridad alimentaria: principios de diseño higiénico

El diseño higiénico es un conjunto de principios aplicados a la construcción de equipos para garantizar su limpieza eficaz, incluso a nivel microbiológico, evitando la proliferación y el desarrollo de patógenos. Los principios clave incluyen:

● Superficies lavables: Todas las superficies en contacto con el producto deben ser excepcionalmente lisas (una rugosidad de superficie, o Ra, de menos de 0,8 micrómetros es un estándar común), no porosas y libres de grietas, picaduras o hendiduras donde los microbios puedan esconderse.

● Materiales compatibles: La elección del material es crucial. El acero inoxidable 316L es ampliamente preferido para las piezas en contacto con productos debido a su mayor resistencia a la corrosión, tanto por productos ácidos como por productos químicos de limpieza agresivos, en comparación con el acero inoxidable 304, más común. Todos los polímeros, juntas y sellos deben estar aprobados por la FDA para el contacto con alimentos.

● Diseño autodrenante: Los equipos deben diseñarse con autodrenaje para evitar la acumulación de líquido. Esto se logra mediante superficies inclinadas (una inclinación superior de 30 grados es común en los gabinetes), esquinas redondeadas en lugar de ángulos agudos y la eliminación de rebordes horizontales.

● Huecos herméticamente sellados: Las zonas huecas, como los tubos del bastidor o los rodillos de soporte, representan un riesgo significativo de contaminación. En un diseño higiénico, estas zonas se eliminan para favorecer una construcción sólida o se sellan herméticamente de forma permanente con soldaduras continuas para garantizar que el producto o la humedad no puedan penetrarlas.

La eficiencia de la limpieza: sistemas automatizados de limpieza in situ (CIP)

Los sistemas de limpieza in situ (CIP) son procesos automatizados que limpian las superficies interiores de la línea de llenado sin necesidad de desmontarla, ahorrando así mucho tiempo y mano de obra. La eficacia de cualquier ciclo CIP depende del control preciso de cuatro factores:

Tiempo, Acción (la fuerza mecánica de la turbulencia del fluido), Concentración química, y TemperaturaUn sistema CIP bien diseñado, a menudo integrado con el máquina llenadora de bebidasOptimiza estas variables para garantizar una limpieza validada y repetible en cada ocasión. También es importante distinguir entre la limpieza CIP, diseñada para eliminar residuos físicos del producto (suciedad), y la desinfección in situ (SIP), que utiliza un desinfectante para eliminar cualquier microorganismo restante en las superficies limpias.

El diseño higiénico y la limpieza CIP están inextricablemente vinculados. Una máquina con un diseño higiénico deficiente (con puntos muertos, grietas o drenaje deficiente) no puede limpiarse eficazmente con un sistema CIP automatizado. Esto obliga a los operadores a compensar esto con tiempos de lavado más largos, mayores concentraciones de productos químicos o temperaturas más altas, lo cual incrementa los costos operativos y prolonga el tiempo de inactividad. Por lo tanto, una inversión inicial en equipos con un diseño higiénico superior proporciona un retorno directo y continuo gracias a ciclos de limpieza más rápidos, eficientes y fiables.

Conclusión: Su línea de llenado es un activo estratégico

Navegar por las complejidades de la industria moderna de bebidas requiere más que solo maquinaria funcional; exige soluciones estratégicas. Los desafíos de precisión de llenadoLa integridad del producto, la formación de espuma, la carbonatación y la seguridad microbiana no son obstáculos aislados sino facetas interconectadas de un único objetivo general: ofrecer un producto de alta calidad, seguro y rentable al consumidor.

Superar estos desafíos requiere un enfoque holístico que considere la línea de llenado no como un conjunto de piezas individuales, sino como un sistema único e integrado. La solución comienza con la selección de la tecnología de llenado de núcleos adecuada —ya sea servopistón, peso neto o contrapresión— para la gama de productos específica. Esto incluye la adopción de tecnologías que mejoran la flexibilidad y minimizan el tiempo de inactividad, como diseños de cambio rápido y sistemas monobloque integrados. Y se basa en los principios innegociables del diseño higiénico y la limpieza automatizada, que protegen tanto el producto como la marca.

En última instancia, el derecho máquina llenadora de bebidas Es un activo estratégico. Elegir un socio de fabricación es tan crucial como elegir la máquina misma. El éxito depende de colaborar con un proveedor con amplias capacidades de I+D, un compromiso demostrado con la ingeniería higiénica, la flexibilidad para ofrecer soluciones personalizadas e integradas, y la dedicación para ofrecer un soporte sólido durante toda la vida útil del equipo. Al realizar una inversión estratégica e informada en el sistema de llenado de bebidas adecuado, los fabricantes pueden superar los desafíos actuales y construir una operación resiliente, eficiente y rentable para el futuro.

Preguntas frecuentes (FAQ) sobre máquinas llenadoras de bebidas

1.¿Qué es una máquina llenadora de bebidas y por qué es importante?

Una máquina llenadora de bebidas es un sistema automatizado que se utiliza para llenar botellas o envases con bebidas líquidas. Es crucial para mantener la calidad y precisión del producto, así como para cumplir con las normas regulatorias. Estas máquinas ayudan a optimizar la velocidad de producción y a reducir errores como el llenado excesivo o insuficiente.

2.¿Cuáles son los desafíos comunes que se enfrentan en los procesos de llenado de bebidas?

Los desafíos comunes incluyen la precisión del llenado, la formación de espuma, la integridad del producto (especialmente en bebidas carbonatadas o sensibles) y el tiempo de inactividad durante los cambios. Estos pueden generar pérdidas financieras, deterioro de la imagen de la marca y problemas de cumplimiento.

3.¿Cómo afecta la precisión del llenado a la producción de bebidas?

La precisión del llenado es vital para la consistencia del producto, la satisfacción del cliente y el cumplimiento normativo. Un llenado incorrecto puede generar desperdicio de producto, quejas de los clientes y posibles multas de los organismos reguladores por llenado insuficiente o excesivo.

4.¿Qué tecnologías pueden mejorar la precisión del llenado?

Tecnologías como las llenadoras de pistón servo, las llenadoras por peso neto y las llenadoras con caudalímetro magnético pueden mejorar la precisión del llenado. Estos sistemas proporcionan un control preciso del proceso de llenado, garantizando que se dispense el volumen o peso correcto en cada envase.

5.¿Qué causa la formación de espuma durante el proceso de llenado y cómo se puede controlar?

La formación de espuma se produce cuando el aire queda atrapado en el líquido, a menudo debido a la agitación o a bebidas carbonatadas. Para controlarla, se utilizan técnicas como el llenado ascendente y el llenado por rebosamiento, donde el líquido se dispensa suavemente, reduciendo la turbulencia y previniendo la formación de espuma.

6.¿Cuál es el papel del llenado a contrapresión en las bebidas carbonatadas?

El llenado a contrapresión evita la pérdida de carbonatación en bebidas como refrescos o cerveza. Al mantener una presión uniforme durante el proceso de llenado, se garantiza que el CO2 disuelto permanezca en el líquido, preservando así la efervescencia y la calidad del producto.

7.¿Cómo ayuda un sistema de llenado aséptico a preservar bebidas sensibles?

Un sistema de llenado aséptico esteriliza tanto el producto como su envase antes del llenado. Esto garantiza que el producto permanezca libre de contaminación microbiana, prolongando su vida útil sin necesidad de conservantes, lo cual es especialmente importante para productos lácteos, bebidas vegetales y jugos.

8.¿Por qué es importante la flexibilidad de cambio en las líneas de llenado de bebidas?

La producción actual de bebidas suele requerir el cambio entre diferentes tipos de envases y variantes de producto. Los sistemas de cambio rápido, como el sistema de cambio de matriz en un solo minuto (SMED), minimizan el tiempo de inactividad y mejoran la eficiencia al reducir los tiempos de preparación.

9.¿Cuál es la importancia del diseño higiénico en las máquinas de llenado de bebidas?

El diseño higiénico garantiza una limpieza fácil de las máquinas, previniendo el crecimiento microbiano y la contaminación. Sus características clave incluyen superficies lisas y no porosas, materiales aprobados por la FDA y diseños autodrenantes que facilitan una limpieza rápida y eficaz.

10.¿Cómo mejoran los sistemas monobloque integrados la eficiencia de la producción?

Los sistemas monobloque integran múltiples funciones (p. ej., enjuague, llenado y tapado) en una sola máquina, lo que reduce el espacio ocupado, mejora la sincronización y aumenta la velocidad. Estos sistemas optimizan las operaciones, reducen los cuellos de botella y disminuyen los costos operativos a largo plazo.

| Referencias: | |

| 1. | 《Máquina llenadora automática de líquidos》——Obtenido de:IJERT.ORG |

| 2. | Tamaño, participación y perspectivas del mercado de máquinas de llenado aséptico para 2032——Obtenido de:Investigación de mercados aliada |

| 3. | 《Garantizar la calidad y la seguridad alimentaria de alimentos y bebidas procesados y envasados asépticamente》 ——Obtenido de:Revista de seguridad alimentaria |

| 4. | Análisis comparativo del ciclo de vida de sistemas de llenado en caliente y envasado aséptico para bebidasObtenido de:Revista de Ingeniería de Alimentos |

| 5. | Tendencias y oportunidades del mercado de máquinas de llenado aséptico hasta 2030Obtenido de:GlobeNewswire |

Comentarios