عالم إنتاج المشروبات الحديثة ذو المخاطر العالية

في ظلّ المنافسة الشرسة التي يشهدها سوق المشروبات العالمي، يُقاس النجاح بالملليلتر والملي ثانية. ويتزايد طلب المستهلكين على التنوع والجودة والابتكار بلا هوادة، في حين لم تكن المعايير التنظيمية للسلامة ودقة الملصقات أكثر صرامةً من أي وقت مضى. في هذه البيئة عالية المخاطر، خط تعبئة المشروبات هو أكثر بكثير من مجرد سلسلة من الآلات؛ إنه نقطة التقاء جوهرية تجمع بين جودة المنتج وسمعة العلامة التجارية والربحية. كل قرار يُتخذ هنا، بدءًا من اختيار آلة تعبئة المشروبات إن تصميم سير العمل الإنتاجي له عواقب عميقة ودائمة.

تُعدّ كفاءة وجودة عملية إنتاج المشروبات أمرًا بالغ الأهمية. فأي خطأ بسيط في خط التعبئة - بضعة ملليلترات من فائض التعبئة، أو غطاء غير مُحكم الإغلاق، أو لحظة توقف غير ضرورية - قد يُؤدي إلى مسؤوليات تشغيلية ومالية جسيمة. تتجلى هذه المشاكل في إهدار المنتج، وعمليات سحب مُكلفة، وشكاوى من العملاء تُضعف ولاءهم للعلامة التجارية، وغرامات محتملة من الجهات التنظيمية.

يتفاقم هذا الضغط بفعل تحول جذري في السوق. فقد أدى إقبال المستهلك المعاصر على مجموعة واسعة من النكهات والأحجام وفئات المنتجات إلى زيادة هائلة في وحدات حفظ المخزون (SKUs). ولتلبية هذا الطلب، يضطر المصنعون إلى التخلي عن الإنتاج طويل الأمد لمنتج واحد، والاتجاه نحو دفعات إنتاج أقصر وأكثر تنوعًا. وهذا بدوره يستلزم تغييرات متكررة لخطوط الإنتاج، وهو مصدر رئيسي لتوقف الإنتاج غير المنتج، وعامل خطر رئيسي للأخطاء إذا لم يُدار بفعالية. ونتيجةً لذلك، لم يعد من الممكن تقييم نظام تعبئة المشروبات الحديث بناءً على سرعته الثابتة فحسب، بل أصبحت مرونته - أي قدرته على التبديل بين مختلف المنتجات والحاويات والأغطية بسرعة ودون أخطاء - مقياسًا حاسمًا للأداء، يعتمد على السوق.

التحدي الأساسي: تحقيق دقة تعبئة ثابتة

يكمن التحدي الأساسي في جوهر كل عملية تعبئة، وهو توزيع الكمية المحددة بدقة من المنتج في كل عبوة. هذا هو أساس الجودة والامتثال والربحية. إن عدم تحقيق دقة تعبئة ثابتة قد يُقوّض العملية بأكملها.

فيزياء عدم الدقة: أسباب مستويات التعبئة غير المتسقة

نادرًا ما يكون عدم دقة التعبئة ناتجًا عن عيب واحد؛ بل غالبًا ما يكون مؤشرًا على متغيرات معقدة ومتفاعلة في بيئة الإنتاج. تشمل الأسباب الرئيسية ما يلي:

● تنوع المنتج: الخصائص الفيزيائية للمشروب نفسه عامل أساسي. يمكن لتقلبات درجة الحرارة أن تُغير لزوجة السائل (مقاومته للتدفق)، مما يؤدي إلى اختلاف توزيعه من دفعة لأخرى. وبالمثل، تختلف المنتجات التي تحتوي على لب أو جسيمات أو لزوجة عالية تحت الضغط عن السوائل الرقيقة التي تتدفق بحرية.

● القضايا الميكانيكية والتحكمية: ال آلة تعبئة المشروبات هو تجميع معقد من المكونات الميكانيكية والإلكترونية. مع مرور الوقت، قد تتآكل أجزاء مثل صمامات التعبئة، والأختام، والمضخات، مما يؤدي إلى تسريبات أو معدلات تدفق غير متسقة. يمكن أن يؤدي انسداد الفوهات إلى توزيع غير متساوٍ، بينما يمكن أن يؤدي ضغط الهواء غير المستقر في الأنظمة الهوائية إلى تباين أشواط المكبس، وبالتالي إلى أحجام تعبئة غير متسقة. علاوة على ذلك، يمكن أن تؤدي الأخطاء في معايرة أنظمة التحكم، مثل وحدات التحكم المنطقية القابلة للبرمجة (PLCs) وأجهزة الاستشعار، إلى أخطاء منهجية.

● الرغوة واحتجاز الهواء: بالنسبة للعديد من المشروبات، وخاصةً المشروبات الغازية أو تلك التي تُحرَّك أثناء المعالجة، تُشكِّل الرغوة تحديًا كبيرًا. تُزيح الرغوة وجيوب الهواء المُحتبسة السائل من العبوة، مما يُؤدي إلى نقص كبير في السائل بعد ثبات المنتج. هذا لا يُغرِّر العميل فحسب، بل يُؤدي أيضًا إلى ظهور مُشوَّهات على الرفوف.

التكلفة الباهظة لعدم الدقة: ما وراء المنتج المسكوب

وتمتد عواقب مستويات التعبئة غير المتسقة إلى ما هو أبعد من خط الإنتاج.

● الخسارة المالية من إهداء المنتج: يُعدّ الإفراط المستمر في التعبئة استنزافًا ماليًا مباشرًا. فبينما قد تبدو زجاجة واحدة مُفرطة التعبئة غير ذات أهمية، إلا أن الخسارة التراكمية للمنتج على مدى آلاف أو ملايين الوحدات قد تُحدث تأثيرًا كبيرًا على صافي الربح، خاصةً بالنسبة للمنتجات عالية القيمة مثل المشروبات الروحية الفاخرة أو العصائر المعصورة على البارد.

● تآكل ثقة العلامة التجارية والمخاطر التنظيمية: يُعدّ نقص التعبئة أكثر خطورة. فقد يُثير شكاوى العملاء، ويُضرّ بسمعة العلامة التجارية من حيث الجودة والنزاهة، ويؤدي إلى إجراءات تنظيمية صارمة، بما في ذلك غرامات باهظة وعمليات سحب إلزامية. في نظر المستهلك، يُعدّ الاتساق مرادفًا للجودة؛ أما الزجاجة نصف الفارغة فهي وعدٌ مُخلف.

إن تحدي دقة التعبئة ليس مشكلةً ثابتةً تُحل لمرة واحدة، بل هو متغيرٌ ديناميكيٌّ يجب إدارته بفعالية. قد لا تكون الآلة التي تبدو "متذبذبة" وتتطلب إعادة معايرة مستمرة هي السبب الجذري للمشكلة. بل قد يكون عدم اتساقها أحد أعراض مشاكل سابقة، مثل ضعف التحكم في درجة الحرارة في خزان الخلط الذي يؤثر على لزوجة المنتج. يكشف هذا عن حقيقة أعمق: يتطلب حل مشكلة دقة التعبئة رؤيةً شاملةً لخط الإنتاج بأكمله. تتضمن الحلول الأكثر فعالية إما آلة تعبئة المشروبات ذكي بما يكفي للتعويض عن هذه الاختلافات أو نظام متكامل حيث تعمل بيانات العملية العليا على إعلام وتعديل معلمات التعبئة النهائية.

الاستجابة الهندسية: نظرة متعمقة على تقنيات التعبئة الدقيقة

لمواجهة مشكلة عدم الدقة، طوّر المهندسون مجموعة من تقنيات التعبئة المتطورة. تعمل كل منها وفق مبدأ علمي مختلف، موفرةً مزايا فريدة مصممة خصيصًا لأنواع محددة من المشروبات وأهداف الإنتاج. يُعد اختيار آلة التعبئة المناسبة للمشروبات قرارًا استراتيجيًا يؤثر بشكل مباشر على جودة المنتج وكفاءة التشغيل.

للحصول على دقة حجمية مطلقة: حشو مكبس السيرفو

بالنسبة للمنتجات حيث يكون الحجم الدقيق أمرًا بالغ الأهمية، حشو مكبس يعمل بمحرك سيرفو يمثل قمة الدقة.

● مبدأ التشغيل: تستخدم هذه التقنية آلية إزاحة موجبة. ينكمش مكبس داخل أسطوانة مُجهزة بدقة، ساحبًا حجمًا دقيقًا من المنتج. ثم يمتد المكبس، نازعا السائل إزاحة موجبة عبر فوهة إلى داخل الحاوية.

● ثورة السيرفو: بينما أكبر سنا حشوات المكبس تعتمد الآلات الحديثة على محركات هوائية أو ميكانيكية قابلة للتأثر بتقلبات ضغط الهواء، وتستخدم محركات سيرفو. يتيح محرك السيرفو، الذي يتم التحكم فيه بواسطة وحدة تحكم منطقية قابلة للبرمجة، تحكمًا دقيقًا وقابلًا للبرمجة في طول شوط المكبس وسرعته. يُمكّن هذا المشغلين من إنشاء "نمط تعبئة"، على سبيل المثال، بدء التعبئة بسرعة ثم التباطؤ مع اقتراب الحاوية من الامتلاء لمنع تناثر السوائل أو تكون الرغوة.

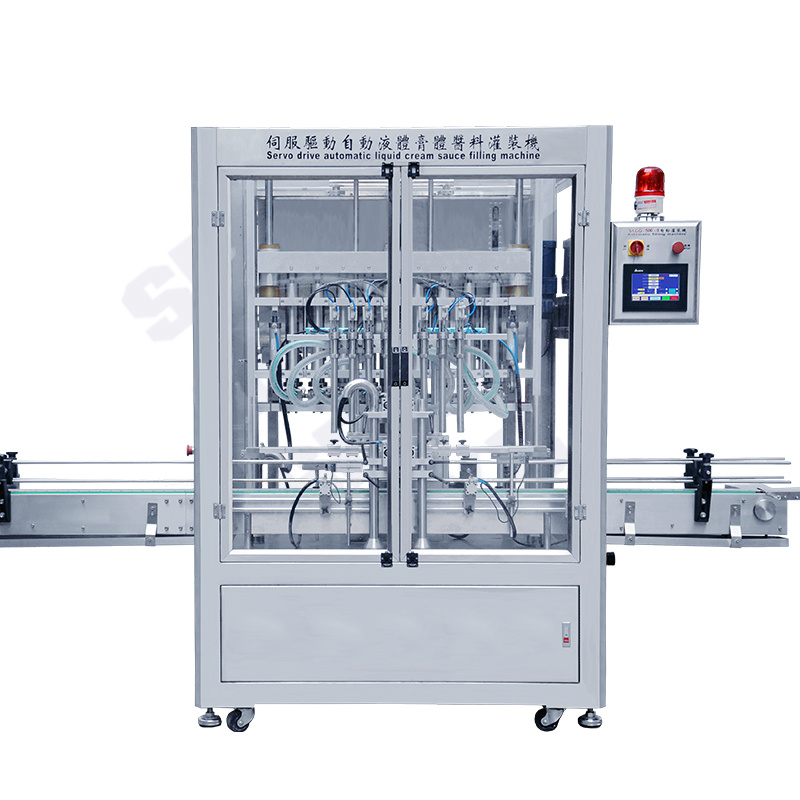

● الفوائد: النتيجة دقة استثنائية، غالبًا ما تحقق تفاوتات ±0.25% أو أعلى، مع إمكانية تكرار ممتازة من دورة لأخرى. تقلل هذه الدقة من هدر المنتج وتجعل آلات تعبئة المكبس المؤازر متعددة الاستخدامات بشكل لا يصدق، قادرة على التعامل مع جميع أنواع السوائل، من السوائل الخفيفة إلى المعاجين اللزجة والصلصات، وحتى المنتجات التي تحتوي على جزيئات ناعمة. ومن الأمثلة البارزة على ذلك آلة تعبئة المكبس المؤازر الأوتوماتيكية متعددة الرؤوس من سلسلة XBGG من SFXB (Xueba Pack)، والتي تستفيد من تقنية المؤازر هذه وهيكلها الصحي المصنوع من الفولاذ المقاوم للصدأ 316L لتوفير تعبئة متعددة الاستخدامات وعالية الدقة للصلصات والسوائل.

|

| آلة تعبئة مكبس بمحرك سيرفو متعدد الرؤوس أوتوماتيكية من سلسلة XBGG |

للحصول على أقصى قدر من الدقة مع المنتجات عالية القيمة: حشو الوزن الصافي

عندما تكون تكلفة المنتج مرتفعة أو تختلف الكثافة، توفر تقنية التعبئة بالوزن الصافي الحماية القصوى ضد تسرب المنتج.

● مبدأ التشغيل: بدلا من قياس الحجم، أ حشو الوزن الصافي يقيس الجهاز الوزن. توضع كل حاوية فارغة أولاً على ميزان عالي الدقة، أو خلية تحميل، ويُسجل وزنها الفارغ (الوزن الصافي). ثم تملأ الآلة الحاوية حتى الوصول إلى الوزن المستهدف المبرمج مسبقًا.

● الميزة الرئيسية: تكمن قوة هذه الطريقة الأساسية في مقاومتها لتغيرات خصائص المنتج. ولأنها تقيس الكتلة مباشرةً، فهي لا تتأثر بتغيرات درجة حرارة المنتج أو كثافته أو لزوجته أو تهويته. وهذا يجعلها الطريقة الأكثر دقة وموثوقية للمنتجات عالية القيمة أو غير المتجانسة، مما يضمن أن تحتوي كل عبوة على الوزن الدقيق للمنتج المباع.

● الميزات الذكية: تتميز أنظمة الوزن الصافي المتقدمة بحلقات تغذية راجعة تتكيف تلقائيًا مع كمية المنتج "المُتبقي" (السائل بين الفوهة وسطح الحاوية) لتعزيز الدقة. كما يمكنها رفض الحاويات التي تتجاوز الحد المسموح به قبل بدء التعبئة، مما يمنع الهدر، ويمكنها توفير بيانات إحصائية مفصلة لكل دورة تعبئة، وهو أمر بالغ الأهمية لمراقبة الجودة.

|

| آلة تعبئة السوائل الأوتوماتيكية من سلسلة XBCZ |

لملء صحي منخفض الصيانة: حشو مقياس التدفق المغناطيسي

بالنسبة للعديد من المشروبات المعتمدة على الماء، حشوات مقياس التدفق المغناطيسي توفير مزيج أنيق من الدقة والنظافة الفائقة.

● مبدأ التشغيل: تعتمد هذه التقنية على قانون فاراداي للحث الكهرومغناطيسي. عندما يتدفق سائل موصل للكهرباء عبر مجال مغناطيسي تولّده مادة الحشو، فإنه يُحفّز جهدًا كهربائيًا. يتناسب هذا الجهد طرديًا مع سرعة السائل. يقيس مستشعر هذا الجهد، ويحوّله جهاز إرسال فورًا إلى معدل تدفق حجمي دقيق، ويقطع التدفق عند الوصول إلى الحجم المستهدف.

● المزايا الرئيسية: أهم ميزة هي تصميمه غير الجراحي الخالي من العوائق. يتدفق المنتج عبر أنبوب سلس بدون أجزاء متحركة أو مكابس أو أختام في مساره. هذا يجعل النظام صحيًا للغاية، وسهل التنظيف باستخدام أساليب التنظيف في الموقع (CIP)، وقليل الصيانة للغاية.

● القيود: هذه التقنية مناسبة فقط للسوائل الموصلة للكهرباء (عادةً ما تكون موصليتها الكهربائية أكبر من 5 ميكروسيمنز لكل سنتيمتر، أو 5 ميكروسيمنز/سم). يشمل ذلك معظم العصائر والشاي والمشروبات القائمة على الماء، ولكنه يستثني منتجات مثل الزيوت أو بعض أنواع الشراب عالية السكر.

اختيار تقنية التعبئة ليس عشوائيًا؛ بل هو قرار مدروس بناءً على التحديات الخاصة التي يطرحها المشروب. من المرجح أن يحتاج منتج كل من الماء العادي ومركز الفاكهة عالي القيمة واللزج إلى تقنيتين مختلفتين. خطوط التعبئة للعمل على النحو الأمثل. وهذا يؤكد أهمية الشراكة مع شركة صينية لتصنيع آلات التعبئة والتغليف، والتي تقدم مجموعة متنوعة من المنتجات والخبرة اللازمة لتوجيه العملاء إلى الحل الأمثل لاحتياجات أعمالهم الفريدة.

| فئة المشروبات | التحدي الأساسي | تقنية التعبئة الموصى بها | الأساس الفني |

| المشروبات الغازية، البيرة | فقدان الكربنة، الرغوة | حشو الضغط المضاد | يقوم بمعادلة الضغط في الحاوية وخزان التعبئة، مما يمنع ثاني أكسيد الكربون من الهروب من المحلول وفقًا لقانون هنري. |

| مياه ساكنة وعصائر خفيفة | السرعة، والفعالية من حيث التكلفة، والجاذبية | حشو الجاذبية / الفائض | آلية بسيطة وعالية السرعة، مثالية للسوائل منخفضة اللزوجة. تملأ بمستوى ثابت لعرض بصري ممتاز. |

| عصائر اللب، الصلصات، والكريمات | الجسيمات، اللزوجة العالية | حشو مكبس السيرفو | يوفر الإزاحة الإيجابية القوة اللازمة لتحريك المنتجات والجسيمات اللزجة بدقة. يتيح التحكم المؤازر ضبطًا دقيقًا للحجم والسرعة. |

| شراب عالي القيمة، مشروبات روحية، زيوت صالحة للأكل | دقة فائقة، هدية المنتج | حشو الوزن الصافي | يملأ إلى وزن دقيق، مما يزيل عدم الدقة من الاختلافات في الكثافة / درجة الحرارة ويقلل من هدر المنتج باهظ الثمن. |

| الحليب، المشروبات النباتية، الشاي | التلف الميكروبي، مدة الصلاحية | نظام التعبئة المعقمة | يقوم بتعقيم المنتج والتغليف بشكل منفصل لإنشاء منتج مستقر على الرف دون مواد حافظة، مما يلبي متطلبات "الملصق النظيف". |

إدارة سلامة المنتج: حلول للمشروبات الحساسة والغازية

إلى جانب مجرد توزيع الحجم الصحيح، آلة تعبئة المشروبات يجب حماية الخصائص الجوهرية للمنتج. بالنسبة للعديد من المشروبات الشائعة، يعني هذا الحفاظ على التوازن الدقيق للكربونات ومنع تكوّن الرغوة، التي قد تؤثر سلبًا على الجودة والدقة.

المعركة ضد الرغوة: الحفاظ على جودة المنتج ودقة التعبئة

الرغوة هي عدوٌّ لعملية تعبئة فعّالة وعالية الجودة. فهي ناتجة عن تحريك السائل وإطلاق الغاز المذاب أو المحبوس، مما يؤدي إلى عدم دقة التعبئة، وانخفاضها، وانسكاب المنتج، وزيادة الأكسجين المذاب، مما قد يؤثر سلبًا على نكهة المشروب ومدة صلاحيته. هناك حلان هندسيان رئيسيان يُعالجان هذه المشكلة مباشرةً:

● حل التعبئة من الأسفل إلى الأعلى: هذه التقنية بسيطة وفعّالة للغاية لتقليل الاضطرابات. فوهات متخصصة على آلة التعبئة تنزل زجاجات السوائل إلى قاع الحاوية قبل بدء التوزيع. مع امتلاء الحاوية بالسائل، ترتفع الفوهات بسرعة قابلة للتعديل، مع إبقاء المخرج مغمورًا دائمًا تحت سطح السائل. هذا الملء اللطيف تحت السطح يقلل بشكل كبير من تناثر السائل واهتزازه، مما يمنع تشكل الرغوة من الأساس.

● حل ملء الفائض: تُستخدم آلات تعبئة الفائض في تطبيقات التعبئة حسب المستوى، حيث يكون المظهر الجمالي المتناسق على الرف أمرًا بالغ الأهمية. تستخدم هذه الآلات فوهات خاصة تُغلق فتحة العبوة بإحكام. تملأ العبوة حتى يصل السائل إلى منفذ الفائض في الفوهة. ثم يُدفع المنتج الزائد وأي رغوة متكونة عبر منفذ الإرجاع هذا إلى خزان التخزين، مما يضمن مستوى تعبئة متساويًا تمامًا لكل زجاجة وخالية من الرغوة.

الحفاظ على الفوران: علم التعبئة بالضغط المضاد

بالنسبة للمشروبات الغازية، مثل المشروبات الغازية والبيرة والمياه الغازية، يُعدّ الحفاظ على ثاني أكسيد الكربون المذاب (CO2) أمرًا بالغ الأهمية لضمان تجربة مُستهلك مُرضية. ويتطلب ذلك تقنية مُتخصصة تُعرف باسم التعبئة بالضغط المُضاد.

● العلم: تخضع هذه العملية لمبدأ كيميائي يُعرف بقانون هنري، والذي ينص على أن كمية الغاز التي يمكن أن تبقى مذابة في سائل تتناسب طرديًا مع ضغط ذلك الغاز فوق سطح السائل. عند فتح علبة صودا، يؤدي الانخفاض المفاجئ في الضغط إلى مستويات الضغط الجوي إلى خروج ثاني أكسيد الكربون المذاب بسرعة من المحلول، مما يُنتج الفوران والرغوة المميزة. تعمل تقنية التعبئة بالضغط المضاد على منع حدوث هذا الانخفاض في الضغط أثناء عملية التعبئة.

● العملية: تتبع آلة تعبئة العلب أو الزجاجات ذات الضغط المضاد تسلسلًا دقيقًا:

1.الضغط: يتم أولاً غلق الحاوية الفارغة وضغطها بغاز ثاني أكسيد الكربون إلى ضغط يساوي أو أعلى قليلاً من ضغط المشروب الغازي في خزان التعبئة الرئيسي.

2.حشو لطيف: مع معادلة الضغط، يُفتح صمام تعبئة السائل. يتدفق المشروب بسلاسة إلى العبوة بفعل الجاذبية أو الضغط الخفيف، دون أي اضطراب أو فرق ضغط كبير. هذا يحافظ على ذوبان ثاني أكسيد الكربون بأمان في السائل.

3.الاستنشاق: بعد اكتمال التعبئة، يتم إطلاق الضغط في حيز رأس الحاوية بعناية وببطء (عملية تسمى "الاستنشاق") قبل أن تنتقل الحاوية إلى آلة التغطية أو الخياطة.

● العوامل الرئيسية للنجاح: ولتحقيق أقصى قدر من الاحتفاظ بالكربونات، هناك عاملان أساسيان: الحفاظ على درجة حرارة منخفضة للغاية للمنتج (حيث تحتفظ السوائل الباردة بمزيد من الغاز المذاب) وضمان التحكم الدقيق والمستقر في الضغط على طول خط الإنتاج بالكامل.

تتطلب الإدارة الفعّالة للرغوة والكربنة نهجًا شاملًا. إنها عملية إدارة الطاقة - الحركية والحرارية والضغطية - للمنتج على طول خط الإنتاج. يعتمد نجاح التركيب على تحسين جميع هذه العوامل، وليس مجرد اختيار قطعة واحدة من المعدات.

ضرورة التعقيم: ضمان سلامة المنتجات الحساسة

بالنسبة لسوق المشروبات الصحية المتنامي، مثل منتجات الألبان والحليب النباتي، والعصائر الطبيعية، والشاي الصحي، فإن تحقيق عمر تخزين طويل دون الاعتماد على المواد الحافظة هو الهدف الأسمى. هذا هو مجال المعالجة المعقمة، وهي الطريقة الأكثر تطورًا ونظافةً. تغليف المشروبات.

تحدي المشروبات الحساسة

تُعرف المشروبات الحساسة بقابليتها للتلف الميكروبي. عادةً ما تكون درجة حموضتها منخفضة أو متعادلة، مما يُهيئ بيئة خصبة لنمو البكتيريا والخميرة والعفن. قد تنجح طرق الحفظ التقليدية، مثل التعبئة الساخنة، التي تتضمن تعبئة المنتج في درجات حرارة عالية (مثل 85-95 درجة مئوية) لتعقيم العبوة، ولكنها غالبًا ما تُؤدي إلى تدهور نكهات المنتج الرقيقة وألوانه وقيمته الغذائية.

نظام التعبئة المعقمة: نموذج للتعقيم

يتغلب نظام التعبئة المعقمة على هذه التحديات بتغيير جذري في العملية. فهو مبني على ثلاثة ركائز أساسية للتعقيم:

1. تعقيم المنتج: يُعقّم المشروب السائل بشكل منفصل قبل دخوله منطقة التعبئة. عادةً ما يتم ذلك باستخدام عملية المعالجة الحرارية الفائقة (UHT)، حيث يُسخّن المنتج إلى درجات حرارة عالية جدًا (مثلاً، أعلى من 135 درجة مئوية) لبضع ثوانٍ فقط، ثم يُبرّد بسرعة. هذه المعالجة الحرارية السريعة والمكثفة تقضي على الكائنات الدقيقة بفعالية، مع الحفاظ على خصائص المنتج الحسية والغذائية بشكل أفضل بكثير من التسخين لفترات طويلة.

2. تعقيم التغليف: بالتوازي مع ذلك، تُعقّم مواد التغليف، سواءً كانت زجاجات بولي إيثيلين تيرفثالات (PET) أو علبًا كرتونية أو أكياسًا، قبل تعبئتها مباشرةً. ويتم ذلك عادةً باستخدام معقّمات كيميائية مثل بيروكسيد الهيدروجين المُبخّر (H2O2) أو حمض البيراسيتيك، يليه تجفيف بالهواء المُعقّم.

3. بيئة التعبئة المعقمة: يُعبأ المنتج المعقم بعد ذلك في حاويات معقمة داخل بيئة معقمة عالية التحكم (عازل ميكروبيولوجي أو غرفة نظيفة). تُحفظ هذه البيئة تحت ضغط إيجابي مع هواء مُفلتر بفلتر HEPA لمنع أي احتمال لإعادة التلوث من الجو المحيط. ثم تُغلق الحاوية بإحكام داخل هذه المنطقة المعقمة.

النتيجة هي منتج معقم تجاريًا، صالح للاستخدام على الرفوف، لا يتطلب تبريدًا ولا مواد حافظة، مما يلبي تمامًا طلب المستهلكين على منتجات "نظيفة". خط التعقيم ليس مجرد آلة، بل عملية كاملة معتمدة. يتطلب أن يكون كل مكون في مسار المنتج بعد معقم UHT - جميع الأنابيب والصمامات وأداة التعبئة نفسها - مصممًا للتعقيم، وأن يُحافظ عليه في حالة معقمة. أي خلل في هذه السلسلة المعقمة يُعرّض دفعة الإنتاج بأكملها للخطر. هذا يرتقي بالعلاقة بين الشركة المصنعة ومورد المعدات إلى شراكة حقيقية، مبنية على خبرة ميكروبيولوجية وهندسية عميقة.

تحسين خط الإنتاج الشامل: الكفاءة تتجاوز آلة واحدة

لا تكمن كفاءة التصنيع الحقيقية في السرعة القصوى لآلة واحدة، بل في الأداء السلس والمتكامل والمتواصل لخط الإنتاج بأكمله. وهذا يتطلب التركيز على تقليل جميع أشكال التوقف عن العمل وزيادة مرونة نظام تعبئة المشروبات بأكمله.

تحدي التوقف: التغلب على عمليات التغيير وتنوع الحاويات

في سوق اليوم، خط التعبئة يجب أن يكون لدى الموظف قدرة على التكيف مع مجموعة واسعة من مواد الحاويات (آلات تعبئة زجاجات البولي إيثيلين تيرفثالات، الزجاج، آلات تعبئة العلب)، والأشكال والأحجام. يُعدّ هذا التغيير المتكرر للمنتجات سببًا رئيسيًا لتوقف العمل. يكمن الحل في مبادئ التغيير السريع، والمعروفة أيضًا باسم استبدال القالب في دقيقة واحدة (SMED).

● فلسفة SMED: SMED هي منهجية تصنيع رشيق تُركز على تقليل وقت إعداد المعدات بشكل منهجي. يتمثل مبدأها الأساسي في التمييز بين أنشطة الإعداد "الداخلية" (التي لا يُمكن إجراؤها إلا عند توقف الآلة) وأنشطة الإعداد "الخارجية" (التي يُمكن إعدادها أثناء تشغيل الآلة للدفعة السابقة). الهدف هو تحويل أكبر عدد ممكن من المهام الداخلية إلى مهام خارجية. على سبيل المثال، يُعدّ جلب وتجهيز الملصقات والأغطية الصحيحة للدفعة التالية مهمة خارجية يجب إكمالها قبل توقف خط الإنتاج بوقت طويل.

● تقنيات للتغييرات السريعة: حديث معدات تغليف المواد الغذائية صُممت مع مراعاة تقنية SMED. تشمل الميزات التي تُمكّن من إجراء عمليات تغيير سريعة مكوناتٍ لا تحتاج إلى أدوات، مثل المشابك سريعة الفك والمقابض المُحكمة يدويًا، وقطع تغيير مُرمّزة بالألوان، وأدلة قياس رقمية على واجهات الآلة البشرية (HMI)، وضبط آلي لارتفاع الطاقة للسكك ورؤوس التعبئة. تُستبدل هذه الابتكارات عمليات التعديل اليدوية البطيئة بإجراءات سريعة وقابلة للتكرار وخالية من الأخطاء.

قوة التكامل: الأنظمة الدوارة والأحادية الكتلة

يلعب التصميم المادي وتكامل الآلات أيضًا دورًا حاسمًا في كفاءة الخط الإجمالية.

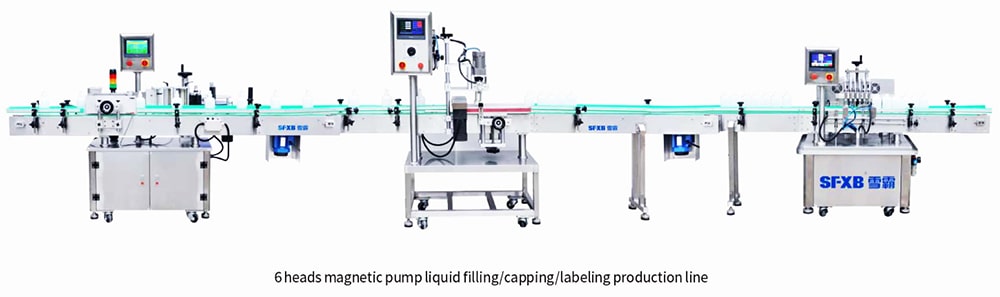

● الحشوات الخطية مقابل الحشوات الدوارة: تُعالج آلات التعبئة الخطية الحاويات في خط مستقيم، حيث تُوقفها وتُشغّلها عند كل محطة. وهي غالبًا ما تكون مرنة واقتصادية للعمليات الصغيرة. أما آلات التعبئة الدوارة، فتُعالج الحاويات على دوارة تدور باستمرار. تُغني هذه الحركة المستمرة عن عدم كفاءة الفهرسة الخطية في البدء والإيقاف، مما يجعلها مثالية للإنتاج عالي السرعة وعالي الكميات.

● ميزة المونوبلوك: يُمثل نظام الكتلة الواحدة أعلى مستويات التكامل. فهو يجمع وظائف تعبئة وتغليف متعددة - مثل شطف الزجاجات وتعبئتها وإغلاقها - على إطار أو هيكل واحد متزامن، وغالبًا ما يستخدم نظام عجلة نجمية لنقل الحاويات. يوفر هذا النهج مزايا كبيرة مقارنةً بخط من الآلات المنفصلة المستقلة. فهو يُقلل بشكل كبير من مساحة المصنع، ويُلغي الحاجة إلى أنظمة نقل طويلة ومعقدة، ويُبسط التحكم في خط الإنتاج ومزامنته، ويُقلل عدد المشغلين المطلوبين. ومن خلال إزالة احتمالية حدوث اختناقات بين الآلات، غالبًا ما يحقق نظام الكتلة الواحدة سرعة إجمالية وموثوقية وكفاءة أعلى. تتخصص شركات تصنيع مثل SFXB (Xueba Pack) في خطوط الإنتاج الآلية المتكاملة هذه، مما يُظهر قدرتها على تقديم هذه الحلول الشاملة عالية الكفاءة.

يعكس تطور الصناعة من الآلات المستقلة إلى الآلات أحادية الكتلة المتكاملة تحولاً استراتيجياً في التركيز من سعر الشراء الأولي للمعدات إلى التكلفة الإجمالية للملكية (TCO). ورغم أن تكلفة الآلة أحادية الكتلة قد تكون أعلى في البداية، إلا أن توفيرها في مساحة الأرضية والعمالة والطاقة، بالإضافة إلى تحسين الكفاءة الإجمالية للمعدات (OEE)، يؤدي إلى انخفاض تكلفة الوحدة المنتجة على مدار عمر الأصل، وهو المقياس الأهم.

تصميم من أجل المتانة والنظافة

أ آلة تعبئة المشروبات يُعدّ هذا النظام موردًا طويل الأمد يجب أن يعمل بكفاءة في بيئة عمل شاقة. يجب أن يضمن تصميمه ليس فقط الأداء، بل أيضًا السلامة الغذائية المطلقة والقدرة على تحمّل إجراءات التنظيف الصارمة يوميًا.

أساس سلامة الغذاء: مبادئ التصميم الصحي

التصميم الصحي هو مجموعة من المبادئ تُطبّق على تصنيع المعدات لضمان تنظيفها بفعالية حتى المستوى الميكروبيولوجي، مما يمنع تكاثر مسببات الأمراض ونموها. تشمل المبادئ الرئيسية ما يلي:

● الأسطح القابلة للتنظيف: يجب أن تكون جميع الأسطح التي تلامس المنتج ناعمة بشكل استثنائي (خشونة السطح، أو Ra، أقل من 0.8 ميكرومتر هي معيار شائع)، وغير مسامية، وخالية من أي شقوق أو حفر أو فجوات حيث يمكن للميكروبات الاختباء.

● المواد المتوافقة: يُعد اختيار المادة أمرًا بالغ الأهمية. يُفضَّل استخدام الفولاذ المقاوم للصدأ من النوع 316L على نطاق واسع في الأجزاء الملامسة للمنتجات نظرًا لمقاومته الفائقة للتآكل الناتج عن المنتجات الحمضية ومواد التنظيف الكيميائية القاسية، مقارنةً بالنوع 304 الأكثر شيوعًا. يجب أن تكون جميع البوليمرات والحشيات والأختام معتمدة من إدارة الغذاء والدواء الأمريكية (FDA) للاستخدام مع الأغذية.

● تصميم ذاتي التصريف: يجب تصميم المعدات بحيث تكون ذاتية التصريف لمنع تجمع السوائل. ويتحقق ذلك من خلال أسطح مائلة (عادةً ما يكون الجزء العلوي مائلًا بزاوية 30 درجة في الحاويات)، وزوايا مستديرة بدلًا من الزوايا الحادة، وإزالة أي حواف أفقية.

● التجاويف المغلقة بإحكام: تُشكّل المناطق المجوفة، مثل أنابيب الإطار أو بكرات الدعم، خطر تلوث كبير. في التصميم الصحي، تُزال هذه المناطق وتُستبدل بهياكل صلبة، أو تُغلق بشكل دائم ومحكم باستخدام اللحامات المستمرة لضمان عدم تغلغل أي منتج أو رطوبة فيها.

كفاءة النظافة: أنظمة التنظيف الآلي في الموقع (CIP)

أنظمة التنظيف في الموقع (CIP) هي عمليات آلية تُنظّف الأسطح الداخلية لخط التعبئة دون الحاجة إلى تفكيك، مما يوفر قدرًا هائلاً من الوقت والجهد. تعتمد فعالية أي دورة تنظيف في الموقع على التحكم الدقيق في أربعة عوامل:

وقت, فعل (القوة الميكانيكية الناتجة عن اضطراب السوائل)، التركيز الكيميائي، و درجة حرارة. نظام CIP مصمم جيدًا، وغالبًا ما يتم دمجه مع آلة تعبئة المشروباتيُحسّن هذا النظام هذه المتغيرات لضمان تنظيف مُعتمد وقابل للتكرار في كل مرة. من المهم أيضًا التمييز بين التنظيف المكاني (CIP)، المُصمم لإزالة بقايا المنتجات المادية (البقع)، والتعقيم في الموقع (SIP)، الذي يستخدم مُعقمًا للقضاء على أي كائنات دقيقة متبقية على الأسطح النظيفة.

يرتبط التصميم الصحي والتنظيف المكاني ارتباطًا وثيقًا. لا يمكن تنظيف الآلة ذات التصميم الصحي الضعيف - سواءً كانت ذات أرجل غير نظيفة أو شقوق أو تصريف سيئ - بفعالية باستخدام نظام التنظيف المكاني الآلي. هذا يُجبر المُشغّلين على تعويض ذلك بأوقات غسل أطول، أو تركيزات كيميائية أعلى، أو درجات حرارة أعلى، مما يزيد من تكاليف التشغيل ويطيل فترة التوقف. لذلك، فإن الاستثمار الأولي في معدات ذات تصميم صحي فائق يوفر عائدًا مباشرًا ومستمرًا من خلال دورات تنظيف أسرع وأكثر كفاءة وموثوقية.

الاستنتاج: خط التعبئة الخاص بك هو أحد الأصول الاستراتيجية

يتطلب التعامل مع تعقيدات صناعة المشروبات الحديثة أكثر من مجرد آلات وظيفية؛ بل يتطلب حلولاً استراتيجية. تحديات دقة التعبئةإن سلامة المنتج، والرغوة، والكربنة، والسلامة الميكروبية ليست عقبات معزولة بل هي جوانب مترابطة لهدف واحد شامل: تقديم منتج عالي الجودة وآمن ومربح للمستهلك.

يتطلب التغلب على هذه التحديات نهجًا شاملًا ينظر إلى خط التعبئة ليس كمجموعة من الأجزاء المنفصلة، بل كنظام متكامل واحد. يبدأ الحل باختيار تقنية التعبئة الأساسية المناسبة - سواءً كانت مكبسًا مؤازرًا، أو وزنًا صافيًا، أو ضغطًا مضادًا - لمجموعة المنتجات المحددة. ويمتد إلى تبني تقنيات تعزز المرونة وتقلل من وقت التوقف، مثل تصاميم التغيير السريع وأنظمة الكتلة الأحادية المتكاملة. ويرتكز هذا الحل على مبادئ التصميم الصحي والتنظيف الآلي التي لا تقبل المساومة، والتي تحمي كلًا من المنتج والعلامة التجارية.

في نهاية المطاف، الحق آلة تعبئة المشروبات يُعدّ اختيار شريك التصنيع أمرًا بالغ الأهمية بقدر أهمية اختيار الآلة نفسها. يعتمد النجاح على التعاون مع مورد يتمتع بقدرات بحث وتطوير متعمقة، والتزام راسخ بالهندسة الصحية، ومرونة في تقديم حلول مُخصصة ومتكاملة، وتفانٍ في تقديم دعم قوي طوال دورة حياة المعدات. من خلال الاستثمار الاستراتيجي المُدروس في نظام تعبئة المشروبات المُناسب، يُمكن للمُصنّعين التغلب على تحديات اليوم وبناء عمليات مرنة وفعالة ومربحة للمستقبل.

الأسئلة الشائعة حول آلة تعبئة المشروبات

1.ما هي آلة تعبئة المشروبات ولماذا هي مهمة؟

آلة تعبئة المشروبات هي نظام آلي يُستخدم لملء الزجاجات أو الحاويات بالمشروبات السائلة. وهي ضرورية للحفاظ على جودة المنتج ودقته واستيفاء المعايير التنظيمية. تساعد هذه الآلات على تحسين سرعة الإنتاج وتقليل الأخطاء، مثل الإفراط في التعبئة أو نقصها.

2. ما هي التحديات الشائعة التي تواجه عمليات تعبئة المشروبات؟

تشمل التحديات الشائعة دقة التعبئة، وتكوين الرغوة، وسلامة المنتج (خاصةً للمشروبات الغازية أو الحساسة)، وتوقف الإنتاج أثناء عمليات التغيير. قد تؤدي هذه التحديات إلى خسائر مالية، وتآكل العلامة التجارية، ومشاكل في الامتثال.

3. كيف تؤثر دقة التعبئة على إنتاج المشروبات؟

دقة التعبئة ضرورية لضمان اتساق المنتج، ورضا العملاء، والامتثال للأنظمة. قد يؤدي عدم دقة التعبئة إلى هدر المنتج، وشكاوى العملاء، واحتمال فرض غرامات من الجهات التنظيمية بسبب نقص أو زيادة التعبئة.

4. ما هي التقنيات التي يمكنها تحسين دقة التعبئة؟

يمكن لتقنيات مثل حشوات المكبس المؤازر، وحشوات الوزن الصافي، وحشوات مقياس التدفق المغناطيسي تحسين دقة التعبئة. توفر هذه الأنظمة تحكمًا دقيقًا في عملية التعبئة، مما يضمن توزيع الحجم أو الوزن الصحيح في كل عبوة.

5. ما الذي يسبب الرغوة أثناء عملية الملء وكيف يمكن السيطرة عليها؟

تحدث الرغوة عندما يُحبس الهواء داخل السائل، وغالبًا ما يكون ذلك بسبب التحريك أو المشروبات الغازية. للتحكم في الرغوة، تُستخدم تقنيات مثل التعبئة من الأسفل إلى الأعلى والتعبئة الزائدة، حيث يُوزّع السائل برفق، مما يُقلل من الاضطراب ويمنع تكوّن الرغوة.

6. ما هو دور التعبئة المضادة للضغط في المشروبات الغازية؟

تمنع عملية التعبئة بالضغط المضاد فقدان الكربون في المشروبات، مثل المشروبات الغازية أو البيرة. ومن خلال الحفاظ على ضغط متساوٍ أثناء عملية التعبئة، تضمن هذه العملية بقاء ثاني أكسيد الكربون المذاب في السائل، مما يحافظ على فوران المنتج وجودته.

7. كيف يساعد نظام التعبئة المعقم في الحفاظ على المشروبات الحساسة؟

يُعقّم نظام التعبئة المعقّم المنتج وعبواته قبل التعبئة. يضمن هذا خلوّ المنتج من التلوث الميكروبي، مما يُطيل مدة صلاحيته دون الحاجة إلى مواد حافظة، وهو أمر بالغ الأهمية لمنتجات الألبان والمشروبات النباتية والعصائر.

8. لماذا تعد مرونة التغيير مهمة في خطوط تعبئة المشروبات؟

يتطلب إنتاج المشروبات اليوم التبديل بين أنواع مختلفة من الحاويات وأنواع المنتجات. تُقلل أنظمة التبديل السريع، مثل نظام التبديل السريع للقالب (SMED)، من وقت التوقف عن العمل وتُحسّن الكفاءة من خلال تقليل أوقات الإعداد.

9. ما هي أهمية التصميم الصحي في آلات تعبئة المشروبات؟

يضمن التصميم الصحي سهولة تنظيف الأجهزة، مما يمنع نمو الميكروبات والتلوث. ومن أهم مميزاتها الأسطح الناعمة غير المسامية، والمواد المعتمدة من إدارة الغذاء والدواء الأمريكية، والتصميمات ذاتية التصريف، مما يُسهّل عمليات التنظيف السريعة والفعالة.

10. كيف تعمل أنظمة أحادية الكتلة المتكاملة على تحسين كفاءة الإنتاج؟

تدمج أنظمة أحادية الكتلة وظائف متعددة (مثل الشطف والتعبئة والتغطية) في جهاز واحد، مما يقلل المساحة الأرضية، ويحسن التزامن، ويزيد السرعة. تُبسّط هذه الأنظمة العمليات، وتُقلّل الاختناقات، وتُخفّض تكاليف التشغيل بمرور الوقت.

| مراجع: | |

| 1. | 《آلة تعبئة السوائل الأوتوماتيكية》——تم الاسترجاع من:IJERT.ORG |

| 2. | حجم سوق آلات التعبئة المعقمة، حصتها السوقية، وتوقعاتها حتى عام ٢٠٣٢——تم الاسترجاع من:أبحاث السوق المتحالفة |

| 3. | 《ضمان جودة وسلامة الأغذية والمشروبات المُعقّمة والمعبأة》 ——تم الاسترجاع من:مجلة سلامة الغذاء |

| 4. | 《تقييم دورة حياة مقارنة لأنظمة التعبئة الساخنة والتغليف المعقمة للمشروبات》——تم الاسترجاع من:مجلة هندسة الأغذية |

| 5. | 《اتجاهات صناعة آلات التعبئة المعقمة والفرص المتاحة حتى عام 2030》——تم الاسترجاع من:جلوب نيوزواير |

تعليقات