في مشهد التصنيع الديناميكي اليوم، يعد التعبئة الدقيقة والفعالة للمنتجات السائلة أمرًا بالغ الأهمية للشركات عبر العديد من القطاعاتمن الأغذية والمشروبات إلى الأدوية ومستحضرات التجميل. يتطلب تلبية متطلبات السوق بنجاح فهمًا عميقًا لعمليات تعبئة المنتجات السائلة والأنظمة المتطورة التي تُمكّنها. تتناول هذه المقالة أساسيات تعبئة المنتجات السائلة، مستكشفةً المبادئ الأساسية لهذه الأنظمة، ومُحددةً مكوناتها الرئيسية، ومُقدمةً رؤىً قيّمةً لاختيار معدات التعبئة المناسبة لاحتياجاتكم الخاصة. ستوفر هذه النظرة الشاملة أساسًا قيّمًا لأي شخص يعمل في تصنيع أو تعبئة أو شراء حلول تعبئة السوائل.

فهم تعبئة المنتجات السائلة

تعبئة المنتجات السائلة هي عملية نقل منتج سائل من مصدر سائب إلى حاويات فردية، مثل الزجاجات والعلب والأكياس. تُعد هذه العملية أساسية لتعبئة المنتجات وتجهيزها للتوزيع والاستهلاك. ويمكن لكفاءة ودقة هذه العملية أن تؤثر بشكل كبير على تكلفة الإنتاج الإجمالية وجودة المنتج ورضا المستهلك.

أهمية تعبئة المنتجات السائلة بكفاءة

إن عملية تعبئة المنتجات السائلة بدقة وثبات في عبواتها ليست بالأمر السهل. فهي تتطلب توازنًا دقيقًا بين السرعة والدقة والنظافة. قد تؤدي عمليات التعبئة غير الفعالة إلى سلسلة من العواقب السلبية، منها:

نفايات المنتج: يؤدي الإفراط في التعبئة إلى خسارة المنتج بشكل مباشر، مما يؤثر على الربحية.

مستويات التعبئة غير المتسقة: تؤدي الاختلافات في مستويات التعبئة إلى الإضرار بتصور العلامة التجارية وقد تؤدي إلى مشكلات قانونية تتعلق بالكميات المضللة.

تلوث: يمكن أن يؤدي الإغلاق غير السليم أو المعدات غير الصحية إلى تلويث المنتجات، مما يشكل مخاطر صحية خطيرة ويؤدي إلى عمليات استرجاع مكلفة.

سرعات الإنتاج البطيئة: يمكن أن تؤدي الاختناقات في عملية التعبئة إلى تقليل الناتج الإجمالي للإنتاج بشكل كبير، مما يعوق القدرة على تلبية متطلبات السوق.

زيادة تكاليف العمالة: تتطلب عمليات التعبئة اليدوية أو شبه الآلية الكثير من العمالة، مما يؤدي إلى زيادة النفقات التشغيلية.

ومن ثم، فإن الاستثمار في معدات التعبئة المتقدمة والخاضعة للصيانة الجيدة أمر بالغ الأهمية لتحسين كفاءة الإنتاج، وتقليل النفايات، وضمان سلامة المنتج، وفي نهاية المطاف، تعزيز الربحية.

أساسيات تعبئة المنتجات السائلة: المبادئ الأساسية

يعتمد تعبئة المنتجات السائلة في جوهره على مبادئ الفيزياء والهندسة الأساسية. يُعد فهم هذه المبادئ أساسيًا لاختيار المعدات المناسبة وتحسين أدائها. فيما يلي بعض المفاهيم الأساسية:

الحجم مقابل مستوى التعبئة: تعتمد الطريقتان الرئيسيتان لتعبئة السوائل على التحكم في حجم أو مستوى السائل في العبوة. تُوزّع التعبئة السائبة كمية دقيقة من السائل، بينما تهدف التعبئة المستوية إلى تحقيق ارتفاع تعبئة ثابت، بغض النظر عن الاختلافات الطفيفة في حجم العبوة. يُفضّل التعبئة السائبة عمومًا للمنتجات التي تُباع بالوزن أو الحجم، بينما يُختار التعبئة المستوية غالبًا لأغراض جمالية، لضمان مظهر موحد على الرف.

ملء الجاذبية: هذه إحدى أبسط الطرق وأكثرها فعالية من حيث التكلفة. يتدفق السائل إلى الحاوية بفعل الجاذبية من خزان علوي. يُعدّ الملء بالجاذبية مناسبًا للسوائل منخفضة اللزوجة وذات التدفق الحر.

ملء الضغط: تستخدم هذه الطريقة هواءً أو غازًا مضغوطًا لدفع السائل إلى داخل الحاوية. وهي فعالة لتعبئة السوائل اللزجة أو الرغوية، وتُستخدم غالبًا في المشروبات الغازية.

ملء الفراغ: تعتمد هذه التقنية على الفراغ لسحب السائل إلى الحاوية، مما يزيل أي جيوب هوائية ويمنع تحلل المنتج. وهي مناسبة بشكل خاص للسوائل الهشة أو الحساسة للأكسجين.

ملء المكبس: تستخدم حشوات المكبس آلية مكبس وأسطوانة لسحب السائل إلى الأسطوانة ثم توزيعه في الحاوية. تتميز هذه الحشوات بدقتها العالية ومناسبة لمجموعة واسعة من لزوجة السوائل.

تعبئة المضخة: يمكن استخدام أنواع مختلفة من المضخات، مثل المضخات ذات الفصوص الدوارة، أو المضخات الترسية، أو المضخات الطاردة المركزية، لتوصيل السوائل إلى رؤوس التعبئة. تتميز مضخات التعبئة بتعدد استخداماتها، وغالبًا ما تُستخدم في التطبيقات عالية الحجم.

الوزن الصافي للحشوة: هذه الطريقة المتطورة تزن العبوة قبل التعبئة وبعدها، مما يضمن دقة كميات التعبئة بناءً على الوزن لا الحجم. وهي مثالية للمنتجات عالية القيمة حيث تكون الدقة بالغة الأهمية.

مكونات أنظمة تعبئة المنتجات السائلة المتقدمة

أنظمة تعبئة المنتجات السائلة الحديثة هي آلات معقدة ومتكاملة، تتكون من مكونات متعددة تعمل بتناغم. فهم وظيفة كل مكون أمر بالغ الأهمية للصيانة، واستكشاف الأخطاء وإصلاحها، وتحسين النظام. تشمل المكونات الرئيسية ما يلي:

نظام التغذية: نظام التغذية مسؤول عن توصيل الحاويات الفارغة إلى آلة التعبئة. ويشمل أنظمة النقل، وفك التشفير، والتوجيه. يضمن نظام التغذية الفعّال إمدادًا مستمرًا بالحاويات دون أي اختناقات.

رؤوس التعبئة: هذه هي جوهر نظام التعبئة، وهي المسؤولة عن توزيع السائل في العبوات. يحدد عدد ونوع رؤوس التعبئة سرعة ودقة تعبئة الآلة. صُممت أنواع مختلفة من رؤوس التعبئة لتناسب أنواعًا مختلفة من السوائل وطرق التعبئة.

الفوهات: الفوهات هي نقطة الاتصال النهائية بين رأس التعبئة والعبوة. وهي مصممة لتوزيع السائل بسلاسة ودقة، مما يقلل من تناثر السوائل وتكوين الرغوة. تصميم الفوهة أساسي لمنع تلوث المنتج وضمان تعبئة نظيفة.

المضخات والصمامات: تُستخدم المضخات لنقل السائل من خزان التزويد إلى رؤوس التعبئة. تتحكم الصمامات في تدفق السائل وتضمن توزيعًا دقيقًا. يعتمد نوع المضخة والصمام المستخدمان على لزوجة السائل، ومتطلبات الضغط، وسرعة التعبئة المطلوبة.

نظام التحكم: يُعد نظام التحكم بمثابة "عقل" آلة التعبئة. فهو يراقب ويتحكم بجميع جوانب عملية التعبئة، بما في ذلك سرعة التعبئة، وحجم التعبئة، وسلامة الآلة. غالبًا ما تتضمن أنظمة التحكم الحديثة وحدات تحكم منطقية قابلة للبرمجة (PLCs) وواجهات تفاعلية بين الإنسان والآلة (HMIs) لسهولة التشغيل وتسجيل البيانات.

أجهزة الاستشعار وآليات التغذية الراجعة: تراقب المستشعرات معايير مختلفة، مثل وجود الحاوية، ومستوى التعبئة، وسرعة الآلة. وتُستخدم آليات التغذية الراجعة لضبط عملية التعبئة بناءً على بيانات المستشعر، مما يضمن تعبئة متسقة ودقيقة.

أنظمة التغطية والختم: بعد التعبئة، يجب إغلاق أو سد الحاويات لمنع التسرب والحفاظ على سلامة المنتج. تُطبق آلات السد أنواعًا مختلفة من الأغطية، مثل أغطية البراغي، وأغطية الغلق، وأغطية الضغط. تُنشئ آلات السد سدًا محكمًا بين الحاوية والغطاء.

أنظمة الوسم: تطبق أنظمة الوسم الملصقات على الحاويات المعبأة، مما يوفر معلومات المنتج والعلامة التجارية وتفاصيل الامتثال التنظيمي.

نظام التفريغ: يقوم نظام التفريغ بإزالة الحاويات المعبأة والمُسمّاة من آلة التعبئة، وعادةً ما يستخدم الناقلات لنقلها إلى مراحل التعبئة اللاحقة.

نظام التنظيف في المكان (CIP): يُعد الحفاظ على النظافة أمرًا بالغ الأهمية عند تعبئة المنتجات السائلة. تُنظّف أنظمة التنظيف المكاني (CIP) آلة التعبئة وتُعقّمها تلقائيًا دون الحاجة إلى تفكيكها، مما يُقلّل من وقت التوقف عن العمل ويُقلّل من خطر التلوث.

|

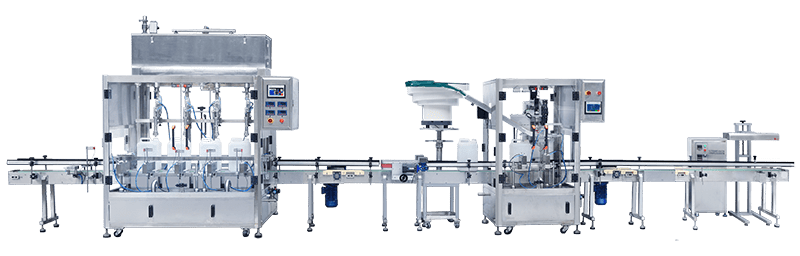

| خط إنتاج تعبئة وتغطية وختم السوائل الأوتوماتيكي XBCZ-4/6/8 رؤوس |

اختيار معدات التعبئة المناسبة: العوامل التي يجب مراعاتها

يُعد اختيار معدات التعبئة المناسبة قرارًا حاسمًا يؤثر على كفاءة إنتاجك وجودة منتجك وربحيتك الإجمالية. يجب مراعاة عدة عوامل بعناية:

1. خصائص المنتج:

تلعب خصائص المنتج السائل دورًا هامًا في تحديد نوع معدات التعبئة المستخدمة. ومن أهم خصائص المنتج التي يجب مراعاتها:

● اللزوجة: قد تتطلب السوائل الأكثر سمكًا ولزوجة أنواعًا مختلفة من المضخات وفوهات التعبئة مقارنة بالسوائل الرقيقة المائية.

● السيولة: قد تكون بعض السوائل عرضة للرغوة أو التناثر، مما قد يؤثر على عملية التعبئة.

● حساسية درجة الحرارة: قد تتطلب بعض السوائل التسخين أو التبريد أثناء عملية التعبئة للحفاظ على قوامها واستقرارها.

● متطلبات الصرف الصحي: بالنسبة لبعض المنتجات، مثل الأغذية والأدوية، يجب أن تفي معدات التعبئة بمعايير النظافة الصارمة.

2. نوع الحاوية وحجمها:

يؤثر نوع الحاوية المستخدمة أيضًا على اختيار معدات التعبئة. تختلف أحجام وأشكال ومتطلبات إغلاق الحاويات المختلفة، والتي يجب أن تستوعبها آلة التعبئة.

● الزجاجات: الزجاجات الزجاجية أو البلاستيكية شائعة الاستخدام في حاويات السوائل. قد تكون مزودة بغطاء لولبي، أو قفل كبس، أو سدادة فلينية.

● العلب: تُستخدم العلب المعدنية عادةً للمشروبات والسوائل الأخرى، وتتطلب عادةً معدات تعبئة وختم متخصصة.

● الأكياس: تزداد شعبية الأكياس المرنة لتوزيع السوائل في عبوات فردية. وتتطلب هذه الأكياس تقنيات تعبئة وإغلاق خاصة.

|

|

|

3. حجم الإنتاج:

يُعد حجم الإنتاج عاملاً مهماً آخر في اختيار معدات التعبئة. تتطلب خطوط الإنتاج الكبيرة آلات تعبئة تعمل بسرعات عالية وتتعامل بكفاءة مع كميات كبيرة من المنتجات.

● الإنتاج على نطاق صغير: بالنسبة لأحجام الدفعات الصغيرة أو الإنتاج منخفض الحجم، قد تكون آلات التعبئة الأكثر بساطة وإحكاما مناسبة.

● الإنتاج على نطاق واسع: بالنسبة للتطبيقات ذات الحجم الكبير، فإن أنظمة التعبئة الآلية ذات التحكم المتقدم والقدرات عالية السرعة ضرورية.

4. التكلفة والميزانية

تُعدّ تكلفة معدات التعبئة عاملاً حاسماً لدى معظم المصنّعين. فرغم مزايا أنظمة التعبئة المتطورة العديدة، إلا أنها قد تكون باهظة الثمن أيضاً. لذا، من المهم تقييم التكلفة الإجمالية للملكية، بما في ذلك سعر الشراء الأولي، وتكاليف الصيانة، ونفقات التشغيل.

● الاستثمار الأولي: التكلفة الأولية لشراء وتركيب معدات التعبئة.

● تكاليف الصيانة: تكلفة الأجزاء والعمالة ووقت التوقف عن العمل للصيانة الروتينية والإصلاحات.

● تكاليف التشغيل: تكلفة الطاقة والمواد الاستهلاكية والعمالة اللازمة لتشغيل المعدات.

5. متطلبات الدقة:

إن دقة التعبئة المطلوبة ستؤثر على اختيار طريقة التعبئة ودقة نظام التحكم.

6. المتطلبات الصحية:

تخضع صناعات مثل الأغذية والمشروبات والأدوية ومستحضرات التجميل لمتطلبات صحية صارمة. اختر معدات مصممة لسهولة التنظيف والتعقيم.

7. الصيانة والخدمة:

تقييم مدى توفر قطع الغيار ودعم الخدمة للمعدات المختارة.

8. مستوى الأتمتة:

تحديد مستوى الأتمتة المطلوب، مع الأخذ في الاعتبار عوامل مثل تكاليف العمالة ومرونة الإنتاج.

صيانة وتحسين معدات التعبئة

لضمان الأداء الأمثل وطول العمر الافتراضي لمعدات التعبئة، تُعدّ الصيانة الدورية والتحسين أمرًا أساسيًا. إليك بعض أفضل الممارسات لصيانة أنظمة التعبئة وتحسينها:

1. الصيانة الدورية

● التفتيش اليومي: قم بإجراء عمليات تفتيش بصرية يومية لآلة التعبئة ومكوناتها لتحديد أي علامات تآكل أو عطل.

● التنظيف والتطهير: قم بتنظيف وتطهير آلة التعبئة ومكوناتها بانتظام لمنع التلوث ونمو البكتيريا.

● التزييت: قم بتزييت الأجزاء المتحركة وفقًا لتوصيات الشركة المصنعة لتقليل التآكل والتلف.

● استبدال المرشحات: قم باستبدال المرشحات في نظام إمداد المنتج بانتظام لمنع دخول المواد الجسيمية إلى آلة التعبئة.

2. مراقبة الأداء

● سرعة الإنتاج: مراقبة سرعة الإنتاج للتأكد من أنها تعمل بالمعدل المطلوب.

● دقة التعبئة: تحقق بانتظام من دقة التعبئة للتأكد من ملء الحاويات بالحجم الصحيح.

● تتبع وقت التوقف: تتبع حوادث التوقف لتحديد المشكلات المتكررة وتنفيذ الإجراءات التصحيحية.

3. تدريب المشغل

● التدريب الشامل: توفير تدريب شامل للمشغلين حول تشغيل وصيانة واستكشاف أخطاء آلة التعبئة وإصلاحها.

● الإجراءات التشغيلية القياسية (SOPs): تطوير واتباع الإجراءات التشغيلية القياسية للصيانة الروتينية، والبدء، والإغلاق.

● التحسين المستمر: تشجيع المشغلين على تحديد مجالات التحسين وتنفيذ التغييرات لتحسين عملية التعبئة.

4. الترقيات والتحديثات

● ترقيات التكنولوجيا: ابق على اطلاع بأحدث التطورات في تكنولوجيا التعبئة وفكر في ترقية المكونات أو الأنظمة بأكملها لتحسين الأداء.

● التخصيص: العمل مع مصنعي المعدات لتخصيص آلة التعبئة لتلبية احتياجات الإنتاج المحددة.

● التكامل: دمج آلة التعبئة مع أنظمة الإنتاج الأخرى، مثل خطوط التعبئة والتغليف وأنظمة إدارة المستودعات، لإنشاء سير عمل إنتاج سلس.

مستقبل تعبئة المنتجات السائلة

مع استمرار تطور التكنولوجيا، من المرجح أن يتأثر مستقبل تعبئة المنتجات السائلة بعدة اتجاهات ناشئة. من بين هذه الاتجاهات:

1. الأتمتة والروبوتات

تلعب الأتمتة دورًا هامًا في أنظمة التعبئة الحديثة، ولكن من المتوقع أن يشهد المستقبل مستويات أعلى من الأتمتة. ستزداد الأنظمة الروبوتية انتشارًا، لتتولى مهام مثل مناولة الحاويات، والتغطية، وفحص الجودة. ستكون هذه الأنظمة مزودة بأجهزة استشعار متطورة وخوارزميات ذكاء اصطناعي لأداء المهام بدقة وسرعة أكبر.

2. التصنيع الذكي والصناعة 4.0

يُحدث مفهوم الصناعة 4.0، الذي يُركز على تكامل الأنظمة السيبرانية الفيزيائية والبيانات الضخمة وإنترنت الأشياء (IoT)، تحولاً جذرياً في مشهد التصنيع. ففي مجال تعبئة السوائل، يعني هذا ربط آلات التعبئة بشبكة تُتيح تبادل البيانات آنياً، والصيانة التنبؤية، وتخطيط الإنتاج الأمثل.

3. الاستدامة والصداقة البيئية

مع تزايد الاهتمام بالبيئة، يتعرض المصنعون لضغوط متزايدة لتبني ممارسات مستدامة. في مجال تعبئة السوائل، قد يشمل ذلك تطوير حلول تغليف صديقة للبيئة، وأنظمة تعبئة موفرة للطاقة، واستراتيجيات للحد من النفايات.

4. التخصيص والمرونة

يتزايد إقبال المستهلكين على المنتجات المُخصصة، مما يُعزز الحاجة إلى مرونة أكبر في خطوط الإنتاج. ومن المُرجح أن تكون أنظمة التعبئة المستقبلية أكثر مرونةً وقابليةً للتكيف، مما يُتيح للمُصنّعين التبديل بسرعة بين مختلف المنتجات وأنواع الحاويات وسرعات الإنتاج.

5. الامتثال التنظيمي وإمكانية التتبع

تزداد المتطلبات التنظيمية صرامةً، لا سيما في قطاعات مثل الأغذية والمشروبات والأدوية. وستحتاج أنظمة التعبئة المستقبلية إلى دمج ميزات تتبع متقدمة، مثل التسلسل وتتبع الدفعات، لتلبية هذه اللوائح وضمان سلامة المنتج.

خاتمة

يُعدّ إتقان أساسيات تعبئة المنتجات السائلة أمرًا أساسيًا لأي مُصنّع يتطلع إلى تحسين عمليات الإنتاج وتقديم منتجات عالية الجودة. من خلال فهم المبادئ الأساسية، وتحديد المكونات الرئيسية لأنظمة التعبئة المتقدمة، والنظر بعناية في العوامل المؤثرة في اختيار المعدات، يمكن للشركات اتخاذ قرارات مدروسة تُعزز الكفاءة، وتُقلل الهدر، وتضمن سلامة المنتج. يُعدّ الاستثمار في معدات التعبئة المناسبة استثمارًا مستقبليًا، يُمكّن المُصنّعين من تلبية متطلبات السوق المُتغيرة والحفاظ على ميزة تنافسية. علاوة على ذلك، فإن الشراكة مع مُصنّعين ذوي سمعة طيبة مثل SFXB، الذين يقدمون حلولًا شاملة وخبرة واسعة، يُمكن أن يُوفر الدعم اللازم لتحقيق أداء تعبئة مثالي. فكّر في استكشاف مجموعة الحلول المُتاحة على https://www.xuebapack.com/ لاكتشاف كيف يمكن لتكنولوجيا التعبئة المتقدمة أن تعمل على إحداث ثورة في عمليات تعبئة المنتجات السائلة الخاصة بك.

| مراجع: | |

| 1. | تقرير سوق معدات تعبئة السوائل العالمية 2025 (مستقبل أبحاث السوق)تم الاسترجاع من: تقرير MRFR |

| 2. | تأثير الصناعة 4.0 على خطوط التعبئة والتغليف (ديلويت، 2024) تم الاسترجاع من: رؤى ديلويت |

| 3. | تقرير تحليل حجم وحصة سوق آلات التعبئة، 2030 تم الاسترجاع من: جراند فيو للأبحاث |

| 4. | منظمة التعبئة والتغليف العالمية (WPO) للاستدامة |

تعليقات